Inhaltsverzeichnis

1. Werkstoffwissen und kunststofftechnische Kompetenz zu Dichtungen

2. Megatrends Automatisierung und Automatisierungstechnik

3. Zirkularität und Kreislaufwirtschaft

4. PFAS, Regulierung und Stoffverbote

5. Wasserstoffanwendungen und Dichtungen

6. eMobility und Dichtungslösungen

Herr Prof. Dr. Saur, Sie sagen, Nachhaltigkeit ist ein integraler Bestandteil Ihres Geschäftsmodells. Woran wird das deutlich und wie sehen aktuelle Kundenanforderungen zu Nachhaltigkeitsaspekten aus?

Bild: Trelleborg Sealing Solutions

Nachhaltigkeitsaspekte sind seit langem und in unterschiedlichen Ausprägungen Kundenanforderungen bei Trelleborg Sealing Solutions. Dabei befassen wir uns zum einen mit Stoffverboten, zum anderen geht es um Konstruktionsprinzipien unserer Dichtungslösungen. Fragen, wie wir beispielsweise Fahrzeuge oder Flugzeuge leichter machen können, spielen eine Rolle, oder wie wir die Betriebsdauer der Dichtungen verlängern oder deren Zuverlässigkeit erhöhen können. Solche Anforderungen sind aber nicht neu. Was aktuell hinzukommt und bei vielen unserer Kunden sicherlich eine große Veränderung auslöst, sind die Anforderungen an das Corporate Responsibility (CR) Reporting aller Unternehmen in Europa. Das bringt sehr viel Bewegung in das Thema. Als schwedisches Unternehmen sind wir seit Jahrzehnten dabei, Fragestellungen der Nachhaltigkeit zu evaluieren und frühzeitig zu antizipieren. Uns ist es wichtig, Transparenz zu schaffen, wie es nun auch von der Europäischen Union gefordert wird. So wurde der erste Umweltreport von Trelleborg bereits 1998 veröffentlicht und der erste Sustainability Report 2002.

Werkstoffwissen und kunststofftechnische Kompetenz zu Dichtungen

Was macht das Trelleborg-Know-how, insbesondere in den Bereichen Werkstoffwissen beziehungsweise kunststofftechnische Kompetenz aus?

Bild: Trelleborg Sealing Solutions

Im Fokus steht die Auswahl des richtigen Werkstoffs. Wir nutzen über 10.000 Varianten und haben insbesondere die Vielfalt der Anwendungen und deren Anforderungen im Blick – beispielsweise zur mechanischen Anforderung bei Temperaturen. Produkte müssen heute weltweit verfügbar und in vielen Szenarien einsetzbar sein. Beispielsweise in Nordkanada, aber auch bei heißen Temperaturen in der Wüste. Das heißt, wir wählen bei Bedarf einen Werkstoff aus, der mit den unterschiedlichen Umwelteinflüssen zurechtkommen kann und in Kombination mit seiner speziellen Funktion eine hohe Lebensdauer bietet. Überall dort, wo eine Dichtung dynamisch eingesetzt wird, soll sie möglichst wenig Reibung bieten und trotzdem sicher abdichten. Das ist ein Klassiker: Die Dichtungskraft dichtet alles ab. Gleichzeitig gilt es, eine optimale Kraft zu erzeugen, sodass keine übermäßige Reibung und Verluste entstehen. Werkstoffeigenschaften passen also direkt mit den Funktionseigenschaften einer Dichtung überein.

Megatrends Automatisierung und Automatisierungstechnik

Wo liegen aktuelle Branchen- und Markttrends?

Es gibt eine starke Zunahme und einen hohen Druck, Prozesse zu automatisieren. Wir sehen mit Automatisierung und Automatisierungstechnik zwei Megatrends. Das gilt für unsere eigenen Produktionen, aber in gleicher Weise für unsere Kunden. Kosten spielen dabei eine Rolle, ebenso wie der Mangel an Fachkräften und Werkern. Unternehmen müssen noch konsequenter automatisieren. Insbesondere Aspekte der verzahnten Produktion mit hohen Automatisierungsgraden und Verbundproduktionen sind derzeit äußerst relevant und entsprechend Märkte für Trelleborg. In der Produktion ist Energieeffizienz sehr essenziell. Wo heute pneumatische oder elektrische Antriebe sowie Stellmotoren genutzt werden, wird viel Energie verbraucht. Ich glaube, dass die Pneumatik immer mehr an Bedeutung verliert, einfach weil Druckluft eine sehr teure Energieform ist. Sie benötigt zudem eine entsprechend große Infrastruktur, wohingegen ein Elektromotor deutlich dezentraler und auch vom Wirkungsgrad und der Effizienz her sehr gut ist. Aber auch hier gilt es, Reibung im System zu minimieren. Mit gezieltem Blick auf den Energieverbrauch und die Entstehung von Emissionen wird heute davon ausgegangen, dass die Energieindustrie, die unter anderem für die industrielle Produktion benötigt wird, für ca. 40 Prozent der weltweiten CO2-Emissionen steht [1]. Die Kohlenstoffentkopplung bedeutet an der Stelle: Wenn ein Elektromotor mit einem besseren Wirkungsgrad eingesetzt werden kann, führt dies nicht nur zu barem Geld, weil jemand aufgrund des geringeren Stromverbrauchs Kosten einspart, sondern es korreliert direkt mit dem Carbon Footprint in Produktion und Fertigung. All diese Trends verbindet stets die wichtige Frage nach einem möglichst effizienten Umgang mit Energie und Rohstoffen.

Wie treiben Sie bei Trelleborg den effizienten Umgang mit knappen Ressourcen voran?

Bild: Trelleborg Sealing Solutions

Wir sind gerade dabei, eine neue Generation an Rotationsdichtungen auf den Markt zu bringen, die zwischen 25 und 35 % weniger Reibung bei gleichzeitig höherer Funktionalität mit sich bringt. Das ist ein gutes Beispiel, denn gerade der Energieverbrauch in rotierenden Systemen ist signifikant. Mit der neuen Generation unserer Stefa-Radialwellendichtringe (RWDR) wird es gelingen, den Energieverbrauch in Systemen wie Elektromotoren, Pumpen oder Robotern signifikant zu senken. Zur verbesserten Rezeptur gehört unter anderem, dass der Reibungsverlust zwischen Welle und Dichtlippe minimiert wird. Zudem kommt es auf die Auswahl des richtigen Werkstoffes für die verschiedenen Stefa-RWDR-Typen an. Wir bieten standardisierte Produkte an und entwickeln in enger Zusammenarbeit mit unseren Kunden maßgeschneiderte Stefa-RWDRs für Getriebe, Pumpen, Roboter oder Agrarmaschinen, die für einen wartungsfreien Dauerbetrieb ausgelegt sind – stets im Einklang mit neuen Umweltanforderungen und hoher Wirtschaftlichkeit.

Zirkularität und Kreislaufwirtschaft

Ein Kernaspekt zu Nachhaltigkeit in der Fertigung ist Zirkularität. Wie gehen Sie mit dem Thema um?

Zirkularität hat zwei Ausprägungen. Wir wollen und müssen zum einen auf fossile Rohstoffgrundlagen verzichten. Das heißt, wir werden immer stärker bestimmte Elemente aus nachwachsenden beziehungsweise kreislaufgeführten Prozessen einsetzen. Wir können es uns nicht mehr leisten, Dichtungen, die in der Regel aus fossilen Polymeren hergestellt werden, am Ende ihres Lebens einfach zu entsorgen. Bei unseren Lösungen handelt es sich um sehr hochwertige Materialien, die in den Kreislauf zurückgeführt werden müssen. Fragen sind: Wie verwerten wir die Materialien gleichwertig? Wo können wir Kreisläufe schließen? Zum anderen müssen wir sicherstellen, dass wir Ressourcen intensiver nutzen und eine Entkopplung vom Ressourcenverbrauch schaffen. In Stein am Rhein werden zum Beispiel Restsilikonteile an ein lokales Kunststoffrecyclingunternehmen geliefert, die daraus Wasserspielzeuge für Hunde machen.

Gibt es weitere Ansätze, die zeigen, wie Sie Kreisläufe schließen können?

Für all unsere hochwertigen thermoplastischen Werkstoffe wie PTFE, aber eben auch für unsere Elastomere sind wir in unseren Research & Development Centern (R&D) sowie mit der Materialwissenschaft und unseren Rohstoffpartnern aktiv dabei, den CO2-Fußabdruck zu reduzieren. Wir prüfen kontinuierlich, ob es erneuerbare Alternativen zu den Ressourcen gibt, die wir heute einsetzen. Für die Frage, wie wir es schaffen, für hochwertige Produkte Kreisläufe zu schließen, kann man sich erste wichtige Ansatzpunkte wie folgt vorstellen: Überall dort, wo unsere Kunden auch einen großen Teil des Servicegeschäfts in Anspruch nehmen, liefern wir neue Komponenten für den Serviceaustausch. An der Stelle überlegen wir, wie wir das Ausbauteil – zum Beispiel aus einem Schlepper oder einer Spritzgussmaschine – wieder in den Kreislauf zurückführen können. Heute haben wir keine ausgereifte Lösung, aber es sind Themen, die wir mit unseren Kunden und den Marktbegleitern gemeinschaftlich angehen. Die Kreisläufe zu schließen ist sicherlich eine der größten Herausforderungen aktuell.

PFAS, Regulierung und Stoffverbote

Herr Prof. Dr. Saur, Sie sagen: „Das Streben nach einer nachhaltigeren Zukunft erfordert neue Polymerlösungen, um die Bedürfnisse der Industrie zu erfüllen. Der Wandel vollzieht sich schnell, einschließlich einer potenziellen globalen Gesetzgebung zu PFAS-Materialien.“

An der Stelle die Frage: Worum geht es bei einem möglichen „PFAS-Verbot“ und welche differenzierte Betrachtung halten Sie für angebracht?

Es geht um eine Stoffgruppe von über 10.000 Substanzen, die es so in der Natur nicht gibt, die ausschließlich vom Menschen hergestellt werden. Per- und polyfluorierte Chemikalien (PFAS) sind alle mit dem bewussten Ziel entwickelt worden, dass sie chemisch extrem widerstandsfähig sind. Es handelt sich um Substanzen, die ein vollfluoriertes Kohlenstoffatom aufweisen. Sobald sie ein Kohlenstoffatom besitzen, das mit zwei Fluoratomen ausgestattet ist, sprechen wir von PFAS. Diese Kohlenstoff-Fluor-Verbindung ist die stabilste chemische Verbindung, die es im gesamten Universum gibt. Das macht Produkte chemisch widerstandsfähig, zum Beispiel beim Einsatz in höhere Temperaturbereichen. Sie werden nicht abgebaut. Aber das ist eben auch das Problem: Wenn Substanzen bioverfügbar und wasserlöslich sind, verbreiten sie sich in aquatischen Umgebungen. Viele dieser PFAS-Materialien wirken sich negativ auf Umwelt und Gesundheit aus. Technisch gesehen, fallen auch Stoffe wie Fluorpolymere, also Fluorkautschuk (FKM) und Polytetrafluorethylen (PTFE), unter PFAS. Sie sind jedoch nicht bioverfügbar und nicht aquatisch lösbar. Anschaulich gesprochen: wenn man ein Stück PTFE ins Wasser gibt, bleibt es in seiner Gänze bestehen. Ganz klar gilt: Die niedermolekularen, wasserlöslichen, umweltgefährdenden Stoffe müssen dringend reguliert werden. Viele der besonders kritischen PFAS sind in Industrieländern auch längst verboten. Trelleborg steht für eine differenzierte Perspektive ein, weil die Fluorpolymere als solche diese negativen Eigenschaften nicht aufweisen. Wir bieten weiterhin PTFE und FKM an, da wir davon überzeugt sind, dass diese Werkstoffe nach wie vor Sicherheit bieten können. Zudem arbeiten wir mit den Rohstoffherstellern daran, dass auch in der Herstellung unserer Werkstoffe die Prozesse sauber sind und keine PFAS in aquatische Systeme kommen. Das ist ein Prozess, an dem wir derzeit engmaschig arbeiten. Neue Polymere werden wir dazu demnächst vorstellen. Wichtig ist uns, dass wir alle unsere Werkstoffe verantwortungsbewusst einkaufen und einsetzen. Da ist die Differenzierung essenziell. PFAS ist nicht gleich PFAS – wir fordern dringend, dass zwischen den fluorpolymeren und niedermolekularen, flüchtigen Substanzen unterschieden wird.

Unabhängig davon, wie sicher Fluorpolymere eingeschätzt werden, gibt es sicherlich Anwender, die gänzlich fluor-frei werden und arbeiten möchten. Entwickeln Sie bereits Alternativen?

Wir entwickeln und haben bereits Alternativen im Einsatz. Man wird diese doch relativ teuren Werkstoffe heute allerdings nicht leichtfertig einsetzen. Sondern: Sie bieten eben eine große Applikationsbandbreite, was Temperatur und chemische Beständigkeit angehen und die Lebensdauer anbelangt. Diese hochpreisigen und qualitativ hochwertigen Polymere werden aufgrund ihrer Leistung sehr bewusst eingesetzt und ausgewählt. Wenn ich heute Alternativen für PTFE und FKM oder gar für FFKM finden möchte, wird es keinen Eins-zu-eins-Ersatz geben, der mir die gesamte Bandbreite bietet. Das heißt, ich muss wesentlich detaillierter das Anforderungsprofil analysieren, als bisher und Werkstoffe viel sorgfältiger auswählen. Eventuell gibt es eben nicht das eine Produkt, das sowohl im kühlen Norden Kanadas als auch in den Wüsten Afrikas eingesetzt werden kann. Es sind dann sehr unterschiedliche und differenzierte Dichtungslösungen notwendig. Zudem zeichnet sich bereits jetzt ab, dass einige Kunden, zum Beispiel im Lebensmittelkontaktbereich oder aus der Consumer-Elektronik, sich zum Ziel setzen, fluor-frei zu werden. Sie sind stark an PFAS-freien Alternativen interessiert, die weiterhin hochzuverlässig und hochfunktional spezifische Anforderungen erfüllen. Das heißt, man braucht sehr viel Applikations-Know-how, um eine richtige Alternative entwickeln und empfehlen zu können. Trelleborg hilft Kunden dabei, sich von der Pike auf damit auseinanderzusetzen und eine konstruktive Lösung zu finden. Gerade dadurch gelingt es oft in der Ausführung der Konstruktion, sehr große Unterschiede zu realisieren.

Wasserstoffanwendungen und Dichtungen

Trelleborg entwickelt und testet Dichtungslösungen entlang der Wasserstoff-Wertschöpfungskette. Wie wichtig ist Wasserstoff als strategisches Business-Case?

Bild: Trelleborg Sealing Solutions

Wasserstoff ist für uns strategisch ein wichtiges Thema. In unserer Bewertung gehen wir davon aus, dass Wasserstoff in vielen verschiedenen Anwendungen eine große Rolle spielt. In der Industrieproduktion wird Wasserstoff zum Beispiel in der Stahlherstellung eingesetzt. Wasserstoff gilt hier als Reduktionsmittel von Kohle. Es ist somit nicht nur ein Energieträger, sondern ist auch in der Grundstoffindustrie sehr wichtig – bis hin zum großen Thema der neuen Mobilität und Brennstoffzellentechnologie. Hier geht es darum, Wasserstoff als Energieträger einzusetzen – und zwar überall dort, wo eine Batterie nicht ausreicht oder keine geeignete Ladeinfrastruktur zur Verfügung steht. Dies kann zum Beispiel auf Ackerflächen der Fall sein.

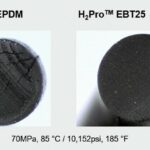

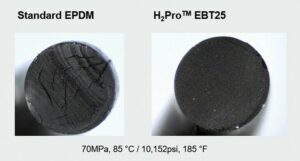

Trelleborg ist es zudem wichtig, gemeinsam mit Entwicklungspartnern über Wasserstoff in der Direktverbrennung von Motoren zu sprechen, ebenso über Wasserstoff in der direkten Energieerzeugung als Speichermedium erneuerbarer Energien. Wasserstoff beziehungsweise Derivate davon – von Ammoniak oder anderen Formen, die besser zu transportieren und lagerfähig sind – können im zukünftigen Energie- und Rohstoffmix eine bedeutsame Rolle spielen. Deshalb braucht die Industrie Lösungen für die gesamte Wertschöpfungskette – von der Erzeugung des Wasserstoffs über den Transport und Speicher bis eben dorthin, wo wir in einem Motor oder in einer Brennstoffzelle Wasserstoff einsetzen. Ziel ist es, Lösungen zu etablieren, die Wasserstoff in geeigneter Weise abdichten und sicher machen. Mehr als 20 Dichtungslösungen umfasst jetzt das H2Pro-Portfolio, das Trelleborg für spezifische Anwendungen innerhalb der Wasserstoff-Wertschöpfungskette anbietet.

eMobility und Dichtungslösungen

Wie wichtig sind Dichtungslösungen im Bereich E-Mobility derzeit? Und in welche Richtung entwickeln Sie geeignete Dichtungen?

Es ist ein spannender Themenkreis, denn die Elektromobilität steht und fällt meiner Meinung nach mit den Batterien. Das ganze Thema der Verfügbarkeit von Lithium und Lithiumerzeugung ist hinlänglich diskutiert. Aber auch Kreislaufführung ist und wird hier wichtig sein, denn Batterien sind in ihrer Lebensdauer endlich. Ebenfalls gilt es, die Leistungsdichte in der Batterie unter folgender Fragestellung zu analysieren: Wie viel Energie kann gespeichert werden oder wie schnell wird eine Batterie geladen und entladen? Insofern braucht es neue chemische Systeme, die wiederum anwendungsorientierte Dichtungslösungen erfordern. Batteriehersteller profitieren also von unserer langjährigen Dichtungs- und Technologiekompetenz. Nicht nur Lösungen für die Batterie selbst sind relevant, auch die Umhausung zum Schutz der Batterie und der Umgebung. Eine Batterie darf nicht außer Kontrolle geraten. Sprich, alles, was zur Oxidierung der Batterie führt, muss abgehalten werden einzudringen. Genau hierfür sind spezielle Dichtungslösungen erforderlich. Zudem müssen Batterien und deren Umhausungen sehr hohe Temperaturen aushalten. Hier spielt die thermische Entkopplung eine große Rolle. Und auch Dichtungen für die Leistungselektronik sind wichtig, unter anderem bei der Kabeldurchführung. Dies gilt nicht nur in der Batterie, sondern auch im Elektroantrieb steckt für uns noch viel Potenzial. Für unsere Statoren und Rotoren nutzen wir ein spezielles Verbundmaterial, um besondere dünnwandige Lösungen herzustellen. Diese können dazu beitragen, den Wirkungsgrad des Elektromotors, der ja ein elektromagnetisches Feld nutzt, durch möglichst kleine Spalte zu verbessern. Auch steckt im Getriebe eines Elektromotors Öl. Zuverlässige Dichtungen, die den hohen Umdrehungszahlen eines Elektromotors standhalten, entwickeln wir auf höchst qualitativem Niveau.

Ein abschließender Aspekt und ein Thema, das die Industrie umtreibt, ist es, Systemkosten zu senken. Wie gehen Sie an der Stelle vor?

Für uns und unsere Kunden ist die Kosteneffizienz eine der wichtigsten Fragestellungen. Die Dichtung muss ja abdichten, und zwar gegen eine Oberfläche mit einer bestimmten Güte. Sehen wir uns zum Beispiel Hydraulikanwendungen an. Dort finden wir überall verchromte Laufflächen. Gerade Chrom VI ist ja ein Stoff, der schon seit Jahren verboten werden soll. Nur existieren heute noch keine technisch zuverlässigen Alternativen. Eine große Herausforderung unserer Branche wird es sein, zu klären, wie gut eine Gegenlauffläche einer Dichtung sein muss. Heute wird ein riesiger Aufwand betrieben, Oberflächengüten zu erzeugen, auf denen Dichtungen zuverlässig funktionieren. Die Frage künftig könnte eher lauten: Wie schaffen wir es als führendes Unternehmen der Polymer- und Dichtungstechnologie, Lösungen zu erzeugen, die auf imperfekteren Oberflächen funktionieren? Fehler und Einflussfaktoren in den Systemen zu minimieren, ist für mich eines der großen Zukunftsthemen. Trelleborg adressiert dies über kontinuierlichen Diskurs, Partnerschaften und Kundennähe.

Literatur:

[1]https://de.statista.com/statistik/daten/studie/167957/umfrage/verteilung-der-

co-emissionen-weltweit-nach-bereich/