Hartmetall hat enorm gute Eigenschaften für Zerspanwerkzeuge: etwa Härte, Druckfestigkeit, Schlagfestigkeit, Biegebruchfestigkeit, Korrosionsbeständigkeit und mehr. Gerade in den vergangenen 30 Jahren hat man bei der Herstellung enorme Fortschritte gemacht und konnte das Verhältnis zwischen Härte und Zähigkeit entscheidend optimieren. So haben heutzutage Hartmetallwerkzeuge in fast allen Bereichen HSS-Werkzeuge ersetzt“, beschreibt Bruno Süess, ehemaliger Direktor und heutiges Verwaltungsratsmitglied der Extramet AG, Vorstandsmitglied im Schweizer Fachverband Pulvermetallurgie und Experte für Hartmetalle sowie deren Herstellung und Vorteile.

Hartmetall für Zerspanungswerkzeuge besteht hauptsächlich aus Wolframkarbid (WC) als Hartstoff und einem Bindermetall, in der Regel Kobalt (Co). Das Wolframkarbid sorgt für die Härte und das Kobalt für die Zähigkeit. Durch diese Kombination lassen sich die besten physikalischen und mechanischen Eigenschaften erzielen. Die genaue Zusammensetzung und auch die Ergänzung mit weiteren Legierungsbestandteilen sind dabei sehr flexibel und richten sich nach den Anforderungen in der Anwendung.

Die Härte eines Hartmetalls wird primär über die WC-Korngröße reguliert: Je feiner das Korn, umso härter ist das Hartmetall. In der Zerspanung sind Hartmetalle mit Ultrafeinstkorn (0,2 bis 0,5 µm) und Mikrokorn (0,5 bis 0,8 µm) mittlerweile Standard. Nanokorn (0,2 µm) konnte sich bis dato nicht durchsetzen und kommt nur in ganz speziellen Anwendungen zum Einsatz. Die Herstellung ist gegenüber dem Nutzen, den die extrem kleinen Körner im Vergleich bringen, viel zu aufwendig.

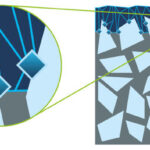

„Aber Härte ist nicht alles: Für die Verschleißbeständigkeit ist auch entscheidend, wie gut die harten Wolframkarbid-Körner im Bindermetall Kobalt eingebettet, benetzt sind und sich dort verklammert haben. Denn ist das Kobalt nicht gut verteilt und die WC-Körner liegen dadurch direkt aneinander, lösen sie sich einfach aus der Matrix und es entsteht erhöhter Verschleiß“, so Süess. „Für eine hohe Verschleißbeständigkeit muss man also eine perfekte Balance zwischen Körnern und Bindemittel finden, so dass das Wolframkarbid noch gut gebunden wird, aber der Kobaltanteil nicht zu hoch ist. Dieses Verhältnis ist heute gut kontrollierbar, so dass mittlerweile viele leistungsstarke Hartmetallsorten auf dem Markt zu finden sind.“

Spezielle Hartmetallsorte für die Diamant-Beschichtung

Die Zusammensetzung eines Hartmetalls ist entscheidend für dessen Beschichtbarkeit mit Diamantschichten. „Früher war die Haftung der Diamant-Beschichtung auf dem Hartmetall nicht so gut wie heute. Deswegen haben wir – Cemecon und Extramet – schon in den 1990ern eng zusammengearbeitet, um die Zusammensetzung des Hartmetalls anzupassen und somit die Haftung zu verbessern. So entstand zum Beispiel eine spezielle Hartmetallsorte für die Diamant-Beschichtung mit ausgewählten Legierungsbestandteilen. In einem trilateralen Arbeitskreis, insbesondere bezogen auf die Anforderungen der Luftfahrtindustrie, konnten wir gemeinsam mit der Technischen Universität Hamburg-Harburg große Fortschritte für Diamant-Werkzeuge erreichen“, erinnert sich Hartmetall-Experte Süess.

Präzise, langlebige und nachhaltige Hartmetall-Lösungen für die Hightech-Industrie sind die Kernkompetenz von Extramet. Die Hartmetall-Werkzeugrohlinge aus dem Freiburgischen Plaffeien (Schweiz) sind die Basis für die Herstellung von hochpräzisen rotierenden Zerspanwerkzeugen für anspruchsvolle Anwendungen. Für eine gute Beschichtbarkeit ist es wichtig, dass das Korn nicht zu fein und dass nicht zu viel Kobalt im Hartmetall enthalten ist. „Mein persönlicher Favorit zum Diamant-Beschichten ist ein Mikrokorn-Hartmetall mit einer WC-Korngröße von 0,8 bis 0,9 µm und 6 Prozent Kobalt“, ergänzt Süess.

Gerade wenn es um die Beschichtung mit Diamant geht, hat der Kobaltanteil besondere Bedeutung, da das Kobalt im Beschichtungsprozess aus der Oberfläche des Hartmetalls gelöst wird. Manfred Weigand, Produktmanager Round Tools bei Cemecon: „Ist der Anteil zu gering und löst sich damit zu viel Kobalt, halten die WC-Körner nicht mehr zusammen. Das Hartmetall versprödet zu stark und es ist keine gute Haftung mehr möglich. Bei einem zu hohen Anteil bleibt zu viel Kobalt übrig, der während des Beschichtens mit dem Kohlenstoff reagiert. Dann entsteht eine graphitische Phase statt der harten Diamant-Beschichtung.“ Cemecon führt dazu entsprechende Eignungsprüfungen durch, bei denen das Hartmetall auf seine Beschichtbarkeit getestet wird.

Die Homogenität und somit die Qualität eines Hartmetalls hat großen Einfluss auf das Beschichtungsergebnis und damit auch auf die Performance des Präzisionswerkzeugs. Mit hochwertigen Hartmetallen wird eine gute Haftung sowie eine gleichmäßig beschichtete Oberfläche erzielt. „Reinheit im Herstellungsprozess des Hartmetalls und gleichbleibend hohe Qualität gehören untrennbar zusammen. Das fängt bereits bei der Mischung des Pulvers an. Es sollte möglichst kurz einer Sauerstoffatmosphäre ausgesetzt sein, um Oxidation zu verhindern. Eine schnelle Weiterverarbeitung des Pulvers ist dementsprechend wichtig. Sobald das Pulver gepresst und der Grünling vorgesintert ist, passiert diesbezüglich aber nicht mehr viel“, so Bruno Süess.

Fast kein Qualitätsunterschied bei recyceltem Hartmetall

Ein weiterer Qualitätsfaktor – selbst innerhalb einer Charge – liegt im Sinterprozess. Wird dabei ein Teil der Grünlinge einer höheren Kohlenstoffkonzentration ausgesetzt als ein anderer, variiert der Kohlenstoffanteil bei den Hartmetall-Rohlingen und letztendlich auch beim geschliffenen Werkzeug. Diese Unterschiede können zu einer schlechten und/oder ungleichmäßigen Haftung der Diamant-Beschichtung führen.

Ressourcenschonung, Umweltschutz und CO2-Bilanz rücken wie in allen Branchen auch in der Hartmetall-Herstellung verstärkt in den Fokus. Auch mit Blick auf die Abbaugebiete wird das Recycling der verschlissenen HM-Werkzeuge immer wichtiger. Die Verfahren haben hier große Fortschritte gemacht, so dass der Recyclinganteil im Hartmetall in den vergangenen Jahren stetig angestiegen ist. Mit chemischen Verfahren können alle Komponenten des Hartmetalls in ihre Bestandteile getrennt und wieder in die Rohprodukte überführt werden – und das bei geringerem Energieeinsatz. (su)