Positionieren im µm-Bereich bei Bahngeschwindigkeiten von bis zu 8 m/s: Solche Anforderungen können nur mechatronische Gesamtsysteme erfüllen. Epucret bietet dafür Lösungen vom intelligenten Mineralgussbett bis zum individuell zugeschnittenen Gesamtpaket.

An Dynamik, Präzision und Wirtschaftlichkeit von Maschinen und Anlagen ergehen immer größere Anforderungen – und diese Leistungssteigerungen müssen in immer kürzerer Entwicklungszeit realisiert werden. Daraus ergeben sich Konsequenzen für den Entwicklungsprozess und auch für die eingesetzten Technologien: Wurden in der Vergangenheit Struktur, Mechanik, Elektrotechnik und Software oft getrennt voneinander entwickelt, können die permanent steigenden Anforderungen nur noch mit einem ganzheitlichen (mechatronischen) Ansatz erfüllt werden. Die In-Prozess-Überwachung und -Regelung von Systemzuständen mit Sensoren und Aktoren gewinnt dabei zunehmend an Bedeutung. Alle Komponenten müssen informationstechnisch in das Gesamtsystem eingebunden werden. Das im Folgenden vorgestellte, erweiterte Produkt- und Dienstleistungsportfolio trägt dieser Entwicklung Rechnung.

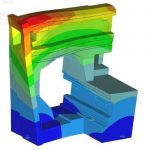

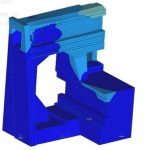

Drei Viertel der Genauigkeitsabweichungen an Maschinen und Bewegungssystemen haben eine thermische Ursache. Resultierend aus dieser Erkenntnis beschäftigt sich Epucret in Wangen bei Göppingen seit Jahren mit Lösungen, um die wärmebedingte Verformung der Maschinenstruktur (hier: Mineralgussgestell) durch Kopplung von Sensoren, Aktoren und Regelungstechnik drastisch zu reduzieren. Am Beispiel eines 5-Achs-Bearbeitungszentrums von Agie Charmilles und anderer Anwendungen wurde die Serientauglichkeit der adaptronischen Lösung nachgewiesen. Temperaturfühler (Sensoren) und Temperierelemente (Aktoren) werden in die Struktur integriert (hier: in den Mineralguss eingegossen) und regelungstechnisch verbunden. Im Ergebnis kann dieses System die thermisch bedingten Verformungen hochgenauer Bewegungsachsen nahezu ausschalten, die Gesamtgenauigkeit des Systems steigt signifikant. Der Unterschied zu herkömmlichen thermokompensatorischen Maßnahmen besteht in drei Merkmalen:

- Das Sensor- und Aktorsystem ist ein integraler Bestandteil der tragenden Struktur.

- Thermisch bedingte Verformungen werden nicht nachträglich kompensiert sondern am Entstehungsort verhindert.

- Die Struktur passt sich selbstständig und autonom an veränderte thermische Randbedingungen an.

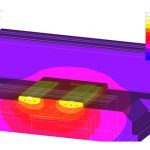

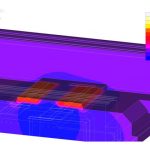

Epucret verfügt über erprobte Werkzeuge, um die integrierte Temperierung richtig zu dimensionieren und zu testen, beispielsweise mittels FEM-Simulation. Damit lassen sich die Auswirkungen und Kompensationsmöglichkeiten von inneren und äußeren Wärmequellen frühzeitig untersuchen und bewerten. Zu den inneren Wärmequellen gehören mechanische Komponenten (Führungsschienen) und Antriebe (Linearmotoren), zu den äußeren gehören Wärmestrahlung, Konvektion und Umgebungstemperatur. Wo hingegen hauptsächlich die erzeugte Wärme von Werkzeugen (wie dem Laser) abzuführen ist, spielt die Genauigkeitsverbesserung des Gesamtsystems oft eine untergeordnete Rolle. Hier geht es eher darum, ein Überhitzen der Komponenten zu vermeiden. Führt eine Struktur zum Beispiel die Abwärme von Lasereinheiten geregelt ab, so ermöglicht dies, dass der Laser bei optimaler Betriebstemperatur arbeiten kann.

Gerade von hochleistungsfähigem Produktions-, Inspektions- und Montageequipment wird oft die Quadratur des Kreises erwartet: höchste Produktivität durch eine atemraubende Dynamik der Achsen auf der einen Seite und andererseits der industrielle Trend zum Bearbeiten, Kontrollieren und Handhaben mikroskopisch kleinster Strukturen bis in den Nanobereich hinein. Solche Anforderungen gelten insbesondere in innovativen Märkten wie Laser, Halbleiter, Flatpanel, Optik, Solar und Medizintechnik.

Ein Beispiel: In der kristallinen Solarzellenherstellung sind Positionierbewegungen an den derzeitigen Benchmark von 3600 Wafer/h gekoppelt, so dass pro Positioniervorgang – meist in mehreren Achsen – weniger als 1 s verbleibt. Das macht Achsgeschwindigkeiten und -beschleunigungen von circa 4 m/s und 30 m/s² notwendig, die aber so schonend sein müssen, dass keine Waferbrüche auftreten. Weitere, typische Anforderungen der Technologieführer sind:

- Höchste Absolut- und Wiederholgenauigkeit

- Präzises, ruckfreies Positionierverhalten

- Minimale Geschwindigkeitswelligkeit

- Hohe Eigensteifigkeit

- Hohe Verfügbarkeit

- Wirtschaftliche Lösung

Der damit verbundene Vorsprung im internationalen Wettbewerb ist nur durch integrierte und aufeinander abgestimmte Methoden der Produktentwicklung und -herstellung zu erreichen und zu halten. Dabei verschmelzen Struktur, Mechanik, Elektrotechnik und Informatik zu einem mechatronischen Gesamtsystem, das immer häufiger als vertikales und horizontales Dienstleistungsangebot nachgefragt wird.

Der vertikale Strang: Die Basis für die ganzheitliche Entwicklung und Herstellung von komplexen Bewegungssystemen ist das Know-how in den unterschiedlichen Bereichen Engineering, Anwendungstechnik, Fertigung und Integrationsmethodik. In die Anforderungsanalyse fließen Details wie Genauigkeit, Prozesszeit, Werkzeuge, Werkstücke, Automatisierung, Modularisierung, Stück- und Investitionskosten sowie Lebensdauer ein. Sie legt die Basis für einen ersten Maschinenentwurf. Ein steter Informationsaustausch zwischen Auftraggeber und Dienstleister muss dabei das Anforderungs- und Projektmanagement von der Idee bis zur Realisierung begleiten. Das Leistungsspektrum umfasst alle Projektphasen vom Design über die Auslegung bis hin zur Fertigung, Beschaffung und Montage.

Der horizontale Strang: In die Realisierung eines Positionier- und Bewegungssystems werden alle Komponenten durch entsprechende Leistungspakete einbezogen:

- Struktur-Paket (Maschinenbett, Achsen, Schlitten, Tisch, Portal)

- Mechanik-Paket (Führungen, Aufstellelemente, Kabel, Medienzuführung)

- Antriebs-Paket (Motor, Sensoren, Schleppketten)

- Steuerungs-Paket (Steuerung, Schaltschrank, Software)

Mit dem Angebot des Gesamtpakets „Eputronic“ richtet sich Epucret vor allem an Hersteller, bei denen ein Prozess oder Verfahren die Kernkompetenz bildet und nicht die Maschine. Er kauft deshalb das komplette Mehrachssystem mit dem von ihm definierten, hohen Anforderungsprofil zu.

Die technischen und wirtschaftlichen Vorteile des neuen Produktbereiches Eputronic, der komplette Positionier- und Bewegungssysteme mit integrierten mechatronischen Komponenten anbietet, liegen auf der Hand:

- Ganzheitliche, herstellerneutrale Beratung – von der individuellen Anforderungsanalyse bis zur fertigen Maschine

- Kurze Zeit von der Idee zum Produkt

- Planungs- und Produktsicherheit durch FEM-Berechnungen und durch 3D-Simulationen

- Umsetzung von ambitionierten, kinematischen Vorgaben wie kurze Zykluszeiten, hohe Positioniergenauigkeiten und lange Lebensdauer

- Flexible Beschaffung und Logistik durch eine optimierte Supply-Chain

- Support durch die weltweiten Rampf-Vertretungen

Kurzum: Mit Eputronic trägt Epucret den steigenden Marktanforderungen an Maschinendynamik und Genauigkeit Rechnung. Die Epucret-Experten übernehmen die komplette Entwicklung und Fertigung der darauf abgestimmten Maschinenstruktur, wobei sie fortschrittliche Möglichkeiten eröffnen wie das direkte Einbetten der Antriebsachsen (in das Mineralgussbett), die optimierte Verkabelung, Schaltschrankintegration, Steuerungsprogrammierung oder die Integration einer adaptronischen Kühlung.

Durch die abgestimmte Gesamtkonstruktion entstehen flexible und modulare Maschinen, die sich an den Anforderungen der Applikation orientieren. Der Kunde ist eng in den Produktentwicklungsprozess eingebunden, der von A bis Z dokumentiert wird. An die Anforderungsanalyse, die im Angebot für den Kunden mündet, schließt sich die Auslegungs- und Berechnungsphase an. In der Konstruktionsphase wird das Gesamtsystem ausgearbeitet. Die Verifikation erfolgt über Simulations- und Berechnungsprogramme.

Dr. Utz-Volker Jackisch, Geschäftsführer der Epucret Mineralgusstechnik GmbH & Co. KG, Wangen Dr. Andreas Grotz, Leiter Entwicklung Dipl.-Ing. Mike Schneider, Leiter Qualitätswesen

Epucret ist Aussteller auf der Motek vom 8. bis 11. Oktober auf dem Stuttgarter Messegelände, Halle 3, Stand 3315

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: