Autos müssen leichter werden, damit Verbrauch und CO2-Emission deutlich reduziert werden können. Innovative Strukturen und ein belastungsgerechter Materialmix werden zur großen Herausforderung der Automobilindustrie.

Die stete Verbesserung von Komfort, Sicherheit und Leistung hatte in den zurückliegenden Jahren das Gewicht der Automobile – und damit auch Verbrauch und CO2-Emission – mit jeder neuen Generation anwachsen lassen. Doch begrenzte Rohstoff- und Energieressourcen sowie zukünftige Herausforderungen beim globalen Klimaschutz zwingen Politik und Automobilindustrie zum Umdenken. Mit der Vorgabe von Flottengrenzwerten für die CO2-Emission durch die Politik (130 g/km bis 2014) sind die Automobilbauer gefordert, mit Nachdruck Maßnahmen für die Reduzierung von Verbrauch und Freisetzung von Treibhausgasen zu ergreifen.

Ein entscheidender Schritt, den Kraftstoffverbrauch zu senken, geht in Richtung Reduzierung der Fahrzeuggewichte. Denn je 100 kg Gewichtsersparnis können als Faustformel rund 0,3 bis 0,5 l Kraftstoff/100 km eingespart werden. Leichtbau heißt daher das Gebot der Stunde. Dabei erstreckt sich ein bedeutender Anteil der Aufwendungen auf die Karosserie. Bei einem Gewichtsanteil von bis zu 40 % am Gesamtgewicht eines durchschnittlichen Pkws weist sie das größte Reduzierungs-Potenzial aus.

Seit geraumer Zeit arbeiten Forscherteams in der Automobilindustrie und in einschlägigen Forschungsinstituten mit Nachdruck an Konzepten, die durch den Einsatz von Leichtbauwerkstoffen und Leichtbaukonstruktionen eine wirtschaftlich akzeptable Umsetzung der geforderten Gewichtsreduzierung ermöglichen. „Wer Leichtbau nicht wirtschaftlich kann, ist bald kein Großserienhersteller mehr“, betont Jürgen-Werner Becke. „Aufgrund der gesetzlichen Vorgaben der EU müssen wir gerade in der Großserie den Leichtbau umsetzen“, sagt der Leiter Leichtbautechnologien, Technologieentwicklung und -planung der Volkswagen AG. Und Dr.-Ing. Martin Goede, Leiter Fahrzeugleichtbau, Konzernforschung Wolfsburg bei VW betont: „Langfristig können nur Leichtbaukonzepte zum Einsatz kommen, die unter den Kriterien Kosten, Stückzahl, Funktion, Gewicht und Ökobilanz ideale Eigenschaftskombinationen ausweisen.“

Volkswagen ist laut Dr. Goede Vorreiter für den Einsatz von höchstfesten, formgehärteten Stählen in der Karosseriestruktur und setzt daher auch bei seinem Topseller Golf auf Stahl. Im Vergleich zum aktuellen Modell des Kompaktwagens sei der Golf VII beim Karosserieboden 18 kg und im Hut weitere 21 kg leichter geworden, berichtet Leichtbauspezialist Becke. Und das sei den Entwicklern mit einer reinen Stahlkarosse gelungen. Mit Hilfe von hoch- und höchstfesten Stählen habe man die Blechdicken reduzieren können. „Wir setzen Material nur dort ein, wo es benötigt wird“, so der Manager weiter. Im Vergleich zum Golf VI sei die Anzahl der verschiedenen Blechdicken in der Karosserie von 18 auf 23 gestiegen. „Das ist für VW der Weg, Leichtbau wirtschaftlich darzustellen.“

Auch bei Audi, den Aluminium-Leichtbau-Spezialisten, wollen die Verantwortlichen die Spirale ständig zunehmender Gewichte der Modelle umkehren. „Wir wollen jedes Modell leichter als seine Vorgängergeneration machen“, verdeutlicht Rupert Stadler, Vorsitzender des Vorstands der Audi AG, das Ziel des Unternehmens in Sachen Leichtbau anlässlich der Jahrespressekonferenz 2012. Mit der Audi Space Frame (ASF)-Technologie – ein selbsttragendes Karosseriegerüst aus Aluminium-Strangpressprofilen und Druckgussknoten – hatte Leichtbauexperte Heinrich Timm, der damalige Leiter des Aluminium- und Leichtbauzentrums bei Audi in Neckarsulm, zu Beginn der 90er-Jahre den bis dahin vorherrschenden Karosseriebau in Schalenbauweise revolutioniert und Audi in eine neue Leichtbau-Ära geführt.

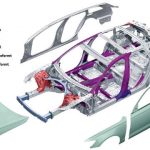

„Heute kommen innerhalb der komplexen Karosseriestruktur unterschiedliche Materialien je nach ihren Eigenschaften zum Einsatz“, erklärt Dr. Koglin, Leiter Technologieentwicklung der Audi AG. Warmumgeformter Stahl zum Beispiel biete eine sehr hohe Festigkeit und komme bei Audi vor allem im Bereich der A- und B-Säule zum Einsatz. Aluminiumblech eigne sich zur Gewichtsreduktion, weshalb Audi es vor allem für großflächige Blechteile wie Türen und Klappen einsetze. So konnte zum Beispiel der neue Audi A6 um rund 80 kg leichter als sein Vorgänger gebaut werden. Bei seiner Präsentation im vergangenen Jahr erläuterte Michael Dick, Audi-Vorstand für die Technische Entwicklung: „Die Karosserie des neuen A6 ist dank eines intelligenten Mischbaukonzepts in höchstem Maße leicht, steif und sicher. Die zahlreichen Aluminium-Komponenten und die Hightech-Stähle verringern ihr Gewicht.“

Eine Herausforderung besonderer Art hinsichtlich des Leichtbaus stellt die Entwicklung von Elektrofahrzeugen an die Automobilbauer. Auf der einen Seite sollen sie helfen, die geforderten Flottengrenzwerte bei Verbrauch und CO2-Emission fristgerecht zu erreichen, auf der anderen Seite bringen aber Antriebssysteme und Energiespeicher zunächst ein deutliches Mehrgewicht in die Fahrzeuge. Alleine das Gewicht heutiger Lithium-Jonen-Batterien liegt bei einer Fahrleistung von lediglich 80 km bei 200 bis 250 kg. Schon die Kompensation dieser Zusatzgewichte stellt an den Leichtbau höchste Ansprüche. So wird intensiv am Einsatz neuer, leichterer Werkstoffe wie faserverstärkte Kunststoffe oder auch neuerdings Magnesiumlegierungen gearbeitet.

Zwar liegen beim Einsatz sehr leichter Kohlefaser verstärkter Kunststoffe (CFK) schon reichlich Einsatzerfahrungen vor, doch für einen serienmäßigen Einsatz waren die Kohlefasern bisher zu teuer und die Verarbeitungsverfahren nicht serientauglich. Doch die Entwicklung ist auch hier sehr schnell fortgeschritten. Speziell bei BMW sind die Erfahrungen inzwischen so weit gediehen, dass zum Beispiel für das Dach des M3-Modells CFK in Serie verwendet wird. „Im Werk Landshut haben wir gerade die erste Karbonfertigung in Betrieb genommen“, berichtet Dr. Norbert Reithofer anlässlich der Bilanzpressekonferenz 2012. „Und in einem Joint Venture mit der SGL Group haben wir Anfang September 2011 ein neues Produktionswerk für die Herstellung von Carbonfasern in Moses Lake, USA, eröffnet“, ergänzt der Vorsitzende des Vorstands der BMW AG.

Mit dem geplanten Elektroauto i3 concept, das schon 2013 auf den Markt kommen soll, wagt BMW einen wohl richtungsweisenden Schritt. Das Großserienfahrzeug, das laut Hersteller optimal für den Stadtverkehr ausgelegt ist, wird das erste auf dem Markt sein, das über eine CFK-Karosserie verfügt. BMW hat für den i3 das LiveDrive-Konzept entwickelt. Dabei umfasst das „Drive“-Modul das Chassis aus Aluminium inklusive Batterie und Antrieb. Es liefert auch die Basis für die Crashfestigkeit. Das „Life“-Modul dagegen besteht aus der Fahrgastzelle, die größtenteils aus CFK gefertigt ist. Der automatisierte Herstellungsprozess eines Bauteils soll bei nur sechs Minuten, der Preis des i3 bei über 40 000 Euro liegen. „Durch den Einsatz des Werkstoffs CFK haben wir den Widerspruch gelöst, dass Elektrofahrzeuge durch das Gewicht der Batterie insgesamt deutlich schwerer werden“, betont Dr. Klaus Draeger. Denn CFK sei ein extrem leichter und dennoch sehr fester und steifer Werkstoff, erklärt das Mitglied des Vorstands (Entwicklung) der BMW AG.

Dass auch anderen Orts vehement an Leichtbaukonzepten speziell für Elektro- und Hybridfahrzeuge gearbeitet wird, zeigt beispielhaft das vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Light-eBody-Projekt. Zusammen mit zwölf Partnern aus Industrie und Forschung wollen die Fahrzeughersteller VW und Ford binnen drei Jahren ein Konzept erarbeiten, das konsequent auf die Anforderungen eines elektrisch angetriebenen Fahrzeugs zugeschnitten ist. Ziel ist es, eine leichte, ressourcensparende und großserientaugliche Multimaterial-Karosserie für Elektrofahrzeuge zu entwickeln.

Nach einer im Januar vorgelegten Studie der Unternehmensberatung McKinsey & Company, müssen die Autobauer bis zum Jahr 2030 den Anteil von Leichtbauteilen im Fahrzeug von 30 auf 70 % steigern, soll die Zunahme des Fahrzeuggewichts durch Elektroantrieb und kraftstoffeffiziente Motorentechnik kompensiert werden. Dadurch entsteht ein neuer Wachstumsmarkt für Zulieferindustrie und Anlagenbau: Der Jahresumsatz mit Leichtbauteilen aus hochfestem Stahl, Aluminium und Carbonfaser verstärktem Kunststoff dürfte je nach Rohstoffpreisentwicklung bis 2030 von rund 70 Mrd. auf mehr als 300 Mrd. Euro wachsen. Danach wird hochfester Stahl künftig herkömmliche Stähle in vielen Bereichen ablösen und seinen Marktanteil in der Automobilindustrie von 15 auf 40 % steigern und wichtigster Leichtbauwerkstoff bleiben, während Carbonfaser-Verbundstoffe mit 20 % pro Jahr am schnellsten wachsen.

Laut Studie werden Autohersteller je nach Segment unterschiedliche Materialien einsetzen. Bei Klein- und Kompaktwagen werde 2030 ein kostengünstiger Materialmix mit 48 % hochfesten Stählen, 15 % Stahl und jeweils etwa 10 % Aluminium und Kunststoff zum Einsatz kommen. Damit seien 250 kg Gewichtsreduktion bei 3 Euro/kg Zusatzkosten für das Abspecken zu schaffen.

Hersteller von Oberklassefahrzeugen werden es sich durchschnittlich 4 Euro/kg kosten lassen, das Gewicht um 420 kg zu senken. Dabei würden vor allem Aluminium, Kunststoff und Magnesium zum Zuge kommen, während hochfeste Stähle, CFK und GFK untergeordnete Rollen spielen.

An prestigeträchtigen Modellen im Luxussegment sowie bei hochwertigen Elektrofahrzeugen wird CFK-Leichtbau dominieren, so die Studie.

Bei allen Veränderungen, angefangen von der Konstruktion über die Fertigungstechnik bis hin zur Inspektion, Reparatur oder zum Recycling der Faserwerkstoffe wird aus der Studie deutlich, dass der massenhafte Einsatz von CFK in Volumenmärkten innerhalb der nächsten 20 Jahre mehr als unwahrscheinlich ist. Autohersteller werden den Einsatz der Werkstoffe vorerst auf spezielle Modelle und reine E-Fahrzeuge in kleineren Stückzahlen begrenzen.

Dr. Rolf Langbein Fachjournalist in Rottenburg

Am Institut für Fahrzeugkonzepte des DLR entwickeln Wissenschaftler Leichtbaukonzepte für die Zukunft

Leichtbau

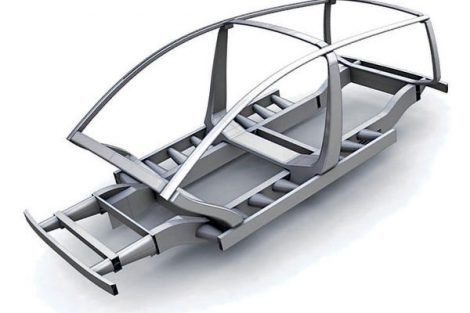

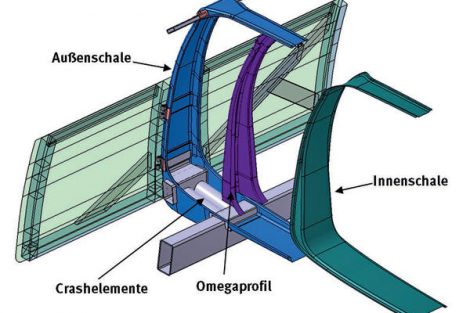

Leichtbau für das Auto der Zukunft, daran arbeiten Wissenschaftler unter der Leitung von Professor Dr. Horst E. Friedrich am Institut für Fahrzeugkonzepte des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Stuttgart. Ein zukunftsweisendes Projekt in der Abteilung Leichtbau und Hybridbauweisen ist die Entwicklung einer Fahrgastzelle in Spant-Space-Frame-Bauweise. „Das Besondere an dieser Bauweise sind die sogenannten Spanten, wie man sie aus dem Flugzeug- und Schiffbau kennt“, erklärt Alexander Kobilke. „Diese ringförmigen Spanten sind tragende Bauteile der Fahrgastzelle und ersetzen A-, B- und C-Säulen“, gibt der Wissenschaftliche Mitarbeiter Einblick in das neue Fahrzeugkonzept. Diese Spanten sind aus Kohlefaser verstärktem Kunststoff (CFK) gefertigt und daher leicht und extrem stabil. Die Längsstrukturen der Fahrgastzelle bestehen weiterhin aus Metall. Dabei können sowohl Stahl und Aluminium als auch Magnesium zum Einsatz kommen.

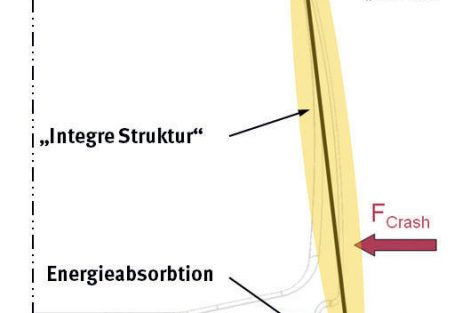

Besonderes Merkmal dieser Bauweise ist eine durchgehende Längsträgerstruktur, die bei konventionellen Bauweisen meist nicht so vorhanden ist. Das ermöglicht es, zwischen Schweller und Längsträger eine Deformationszone einzurichten. „So können wir einen intrusionsresistenten Bereich in der Mitte generieren, in dem wir alternative Antriebskomponenten besonders geschützt unterbringen können“, hebt Kobilke hervor. Oben am Spant, wo der Dachholm durchgesteckt wird, entsteht eine Art Gelenkfunktion. Durch die Steifigkeit des Spants im Bereich des Torsos und des Kopfes entsteht eine Struktur, die nur wenig Intrusion zulässt. Bei einem Crash wird der Spant unten gegen die Absorptionselemente zwischen Schweller und Längsträger gedrückt und zerstört diese. Dabei wird durch Crushing doppelt so viel Energie abgebaut wie bei baugleichen Komponenten aus Metall.

„Hinsichtlich der Fügetechnik ist in unserem Konzept im Wesentlichen das Kleben angedacht“, erklärt Kobilke. An hochbelasteten Stellen seien aber durchaus konventionelle Verbindungen durch Einlegetechniken in den Laminaten vorstellbar.

Der profilförmige Aufbau des Konzeptes bietet dem Anwender eine hohe Modularität. Dabei liegt ein bedeutender Vorteil hinsichtlich der Generierung von Derivaten bei den Entwicklungs- und Fertigungskosten. So können zum Beispiel die Längsprofile, die lediglich durch die Spanten geschoben werden, auf einfache Weise der gewünschten Länge des Fahrzeuges angepasst werden. „Das Konzept eignet sich besonders gut dazu, alternative Antriebskomponenten im Bodenbereich unterzubringen, um so eine gute Schwerpunkts- und Gewichtsverteilung zu erreichen“, hebt Kobilke hervor.

Die Wissenschaftler in Stuttgart streben als Ziel ihrer Grundlagenforschung eine Reduzierung des Gewichtes über die gesamte Struktur von 20 bis 25 % im Vergleich zu einer konventionellen Bauweise an.

Bemerkenswert und gerade zum Patent angemeldet ist auch ein neuer Crashabsorber. Er besteht im wesentlichen aus zwei teleskopartig ineinandergefügten Alu-Rohren. „An der Vorderkante des äußeren Rohres ist eine Ringschneide befestigt, die an einer 0,5 Millimeter abgedrehten Kante des Innenrohres anliegt“, erläutert Elmar Beeh, Teamleiter Fahrzeugkonzepte und -strukturen am Institut, die Konstruktion.

Bei einem Aufprall schieben sich die Rohre ineinander. Dabei schält die Ringschneide die oberste Schicht des Innenrohres ab. „Dieser Vorgang nimmt den Hauptteil der bei einem Aufprall freigesetzten Energie auf“, erklärt Beeh. Dieser Absorber sei deutlich effizienter als konventionelle Crashabsorber. Zum Vergleich: Stahl liege bei 15 bis 20 kJ/kg, Aluminium konventionell verbaut bei 25 bis 30 kJ/kg und der neue Absorber des DLR liege zwischen 50 und 70 kJ/kg.

Teilen: