Die Magnettechnik verblüfft mit Neuheiten, die scheinbar nichts miteinander zu tun haben, außer einem: Sie initiieren Innovationen in vielen anderen Branchen. Beispielsweise werden maßgeschneiderte Polräder jetzt auch für Stückzahl 1 erschwinglich.

So wenig magnetische Kräfte sichtbar sind, so wenig ist dem Gros der Fachleute die Schlüssel-Bedeutung der Magnetik bewusst, bis heute. Warum nur? Weil sie nicht zu sehen ist? Dieses Jahr änderte sich das schlagartig auf der Hannover Messe, als für einen kurzen Moment – für viele überraschend, von anderen nicht einmal bemerkt – der Scheinwerfer auf die Magnetik fiel und ihre Innovationsträchtigkeit ins Licht hob. Ursache waren zwei Preisausschreibungen, die nichts miteinander zu tun haben, deren Gewinner aber zur gleichen Zeit und am gleichen Ort ihre Auszeichnung erhielten: auf dem Hannoveraner Messegelände. Dabei handelte es sich um den mit 100 000 Euro dotierten Hermes-Award der Deutschen Messe AG und den Material Award 2008 der iF Design GmbH, Hannover. Allein die dort ausgezeichneten Magnettechnologien sind gut für eine Fülle von Innovationen in vielen anderen Branchen. Hier kurz angerissen:

Den Hermes-Award erhielten die Zenergy Power GmbH, Rheinbach, und die Bültmann GmbH, Neuenrade, für einen Induktionsheizer, der sein Magnetfeld durch Spulen aus Hochtemperatur-Supraleitern (HTS) erzeugt. Effekt: Der Wirkungsgrad steigt von 50 % bei konventionellen Induktionsheizern auf über 80 %. Da mit den HTS allerdings ein Gleichfeld (und kein Wechselfeld) entsteht, mussten die Preiträger sich einen Trick einfallen lassen, um tatsächlich Wirbelströme im zu erhitzenden Metallbolzen zu induzieren: Sie lassen den Bolzen im stehenden Magnetfeld einfach rotieren.

Korrespondierend dazu ging auch einer der zwanzig iF Material Awards an eine Technologie, die auf der Induktion basiert: An die Swissply-Solutions von Alinox-Rieber Tec. Das sind flächige Komponenten, die magnetisch induzierte Wärme nahezu verlustfrei und völlig homogen aufnehmen. Effekt: Hohe Energieeinspar-Beträge um 50 % und mehr, je nach Anwendung.

Der Clou: Die induktive Erwärmung funktioniert nur bis zu einer gewissen Temperatur, die der Hersteller werkstoffseitig festlegt. So sind die Komponenten und das zu erwärmende Gut automatisch vor Überhitzung geschützt, ganz ohne Elektronik. Später dazu mehr.

Und schließlich gehört zu den fünf für den Hermes Award nominierten Arbeiten die magnetische Sensorentwicklung der Sensitec GmbH, Lahnau. Sie nutzt den Giant-MagnetoResistive(GMR)-Effekt, den der Physiker Prof. Peter Grünberg 1988 entdeckte und für den er 2007 den Nobelpreis erhielt. Der GMR-Effekt besagt, dass sich der elektrische Widerstand zweier ferromagnetischer Schichten mit Zwischenschicht vergrößert, wenn sie nicht parallel zueinander magnetisiert sind. Mittels dieses Phänomens ist es Sensitec gelungen, die Bewegung von ferromagnetischen Zahnrädern und Zahnstangen berührungslos zu detektieren, und zwar mit einem „besonders linearen und störunempfindlichen Signal“ als Ergebnis. Der GMR-Sensor registriert dabei, wie die stählernen Teile ein Magnetfeld periodisch modulieren, wenn sie sich hindurch bewegen.

Der GMR-Effekt lässt sich insbesondere mikrotechnisch nutzen. Mit Erfolg etablierte ihn IBM in der Herstellung von Schreib-/Leseköpfen von Festplatten. Lange blieb dies die einzige Anwendung. Doch jetzt geht ein Ruck durch die Mikromagnetik-Branche. „Die Miniaturisierung ist eine große Triebfeder“, erklärt Karl-Heinz Lust, Geschäftsführer von Sensitec. Im Februar 2007 gründete er mit sechs weiteren Firmen die Innovationsplattform Magnetische Mikrosysteme (Innomag e.V.) mit Prof. Grünberg als Schirmherr. Heute zählt das Cluster bereits 31 Mitglieder (siehe Seite 42). Fast durchweg kleine und mittlere Unternehmen, deren Chefs die Zukunftschancen der Zusammenarbeit entdeckt haben und die Ärmel hochkrempeln. Dazu passt, dass die Lenord, Bauer & Co. GmbH, Oberhausen, als „Pilotkunde“ von Sensitec den GMR-Sensor in Form eines Drehgebers auf den Markt brachte.

Ziel des Clusters ist es vor allem, mikromagnetische Forschungsergebnisse wie den GMR und industrielles Know-how schneller in Produkte münden zu lassen. „An der GMR-Technologie hängen bei uns mindestens 60 Arbeitsplätze“, sagt Burkhard Stritzke, Entwicklungsleiter Sensorik bei Lenord, Bauer. „Durch die Cluster-Bildung Innomag sind sehr viele Ideen entstanden.“ Im gemeinsamen Vorgehen sehen die Mikromagnetiker daher ihre Zukunftschance. So gesellte sich sogar die Merck KGaA als großes Chemieunternehmen zu Innomag, um Verwendungsmöglichkeiten für ihre magnetischen Nanopartikel zu eruieren: „Wäre denn die Längenmessung mit Magnetpartikeln auf einem Klebestreifen ein Thema?“, wirft etwa Dr. Johann Bauer von Merck als Diskussionsbeitrag in die Runde.

Magnettechnische Neuerungen im Großen und im Kleinen: Wie geht es zu, dass die Magnetik auf so unterschiedlichen Gebieten innovativ ist? Sensitec-Geschäftsführer Karl-Heinz Lust hat eine Erklärung parat: „Vieles zündet durch Fortschritte in der Materialtechnik.“ Die Werkstofftechnik ist der Schlüssel zu den meisten Neuerungen.

Das gilt auch für die angesprochenen Swissply-Solutions von Alinox Rieber Tec, die gleich auf zwei werkstofflichen Entwicklungen basieren. Die erste ist das umformbare Mehrschichtmaterial Swissply, das von dem Schweizer Unternehmen Alinox hergestellt wird. Es kann aus unterschiedlichen Materiallagen bestehen. Bei den Kochbehältern Rieber Thermoplates setzt sich diser Verbund aus einem Aluminium-Kern und Edelstahl-Randschichten zusammen. Die Hitze wird induktiv in der ferritischen Edelstahlsohle erzeugt und über die Alu-Schicht bis zur Edelstahl-Deckschicht transportiert. „Der Alu-Kern transportiert die Wärme zehnmal schneller als Edelstahl und verteilt sie homogen auf der Topfoberfläche“, erklärt Norbert Hoffstaedter von Alinox die Vorzüge des Schichtmaterials. Der zweite Vorteil beruht auf einem werkstofftechnischen Co-Patent von Alinox mit Imphy Alloys (ArcelorMittal-Konzern), das Hoffstaedter vor Jahren zusammen mit einem Kollegen initiierte: Der Hersteller kann den Curiepunkt der Legierung gezielt zwischen 30 und 350 °C einstellen. Oberhalb des Curiepunktes verliert das Material seine ferromagnetischen Eigenschaften und damit seine Fähigkeit, induktiv erwärmt zu werden. Für den Anwender heißt dies: Es gibt keine Erhitzung über die voreingestellte Temperatur hinaus. Das Kochgut ist geschützt, aber auch die Gesamtanlage, in die das System eingebaut wird. Denn das Material kontrolliert die Temperatur.

Die Bedeutung dieser Entwicklung geht über Kochbehälter hinaus. Das Prinzip bietet sich für alle Anwendungen an, in denen flächige Wärme kontrolliert und homogen benötigt wird. So nutzt es der Schwarzwälder Pressenbauer Joos in einer Etagenpresse für Leiterplatten, die nicht wärmer als 200 °C werden dürfen. Im Vergleich zu einer herkömmlichen, öltemperierten Anlage beziffert Hoffstaedter die Energieeinsparung auf 50 bis 80 % bei einer Produktivitätssteigerung von 50 bis 100 %. „Wir sind vom Blechhersteller zum Anbieter von funktionsorientierten Industriekomponenten geworden“, freut sich der Deutsch-Schweizer. Folgerichtig schlüpfte Swissply-Hersteller Alinox vor gut einem Jahr unter das Dach des Max-Maier-Konzerns, dessen Reutlinger Tochter Rieber GmbH & Co. KG, das benötigte anwendungstechnische Know-how für die Maschinenkomponente beisteuert.

Der Erfolg stellt sich immer mehr ein. Die MGS Modular Galley Systems AG, Elchingen, baut damit Computer-gesteuerte Induktionsöfen für Flugzeugküchen. Electrolux Schweiz hat jetzt einen „Teppan-Yaki“-Flächengrill mit zwei Temperaturzonen auf den Markt gebracht, die sich induktiv in nur 4 min auf 180 °C hochheizen lassen. „Bei Rieber haben die neuen thermischen Swissply-Komponenten in den ersten Jahren zu einer Umsatzsteigerung von fünf Millionen Euro geführt“, konstatiert Hoffstaedter. Für die nächsten fünf Jahre geht er von einem Potenzial von bis zu 100 Mio. Euro aus.

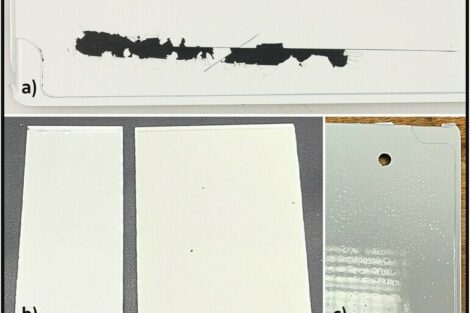

Die Frage bleibt, warum der durch die Magnettechnik induzierte Fortschritt so wenig auffällt. Fachleute geben unterschiedliche Antworten. Möglicherweise deswegen, weil die letzte Sensation rund 20 Jahre zurückliegt, als der Werkstoff NdFeB deutlich stärkere Dauermagnete möglich machte. Die hohen Energiedichten ließen damals aufhorchen, auch wenn sich das Seltenerd-Material als sehr korrosionsanfällig erwies. Doch die Entwicklung geht weiter, wenn auch leiser. Inzwischen haben manche Hersteller ihr Material sukzessive verbessert und damit stark optimiert. „Wir können heute Dauermagnet-Legierungen anbieten, die um den Faktor 100 bis 1000 korrosionsbeständiger sind als noch vor zehn Jahren“, sagt Dr. Roland Zoller, Produktmanager Dauermagnete bei der Vacuumschmelze GmbH & Co. KG, Hanau. Bei „normalen Umgebungsbedingungen“ (Raumtemperatur, maximal 50 % Luftfeuchte, keine Betauung) sei es nicht einmal mehr nötig, eine Oberflächenbeschichtung aufzubringen. Übrigens auch ein Grund, bei der Wahl des georderten Materials nicht nur auf Energiedichte und Preis zu schauen, sondern die sonstigen Materialeigenschaften zu prüfen und keinem Lieferanten blindlings zu vertrauen.

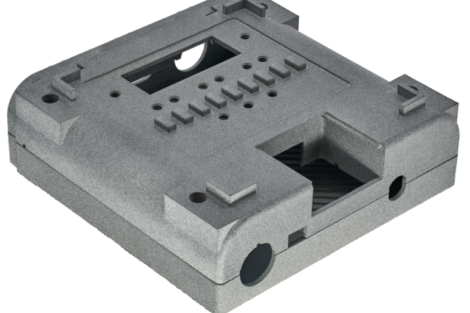

Womöglich liegt das Nicht-Gesehenwerden vieler magnettechnischer Innovationen aber auch daran, dass sie häufig für große Unternehmen entwickelt und in Mammut-Stückzahlen produziert werden – für KMU scheinbar nicht zugänglich. Was technisch möglich ist, zeigte kürzlich ein Verbundprojekt mit Unternehmenspartnern wie Siemens, in dem auch die Max Baermann GmbH in Bergisch Gladbach und die Oechsler AG aus Ansbach teilnahmen, Spezialisten für kunststoffgebundene Magnete. Sie entwickelten das Muster eines Magnetrotors, der mit drei fertig-magnetisierten Spuren komplett im Spritzgieß-Prozess hergestellt wird – einbaufertig. Dieser Rotor besteht aus Kunststoff mit integrierten Magnetpartikeln und einer eingelegten Welle. Er wird schon während der Formfüllung in der Kavität magnetisiert. Die drei integrierten Polspuren (Arbeits-, Tacho- und Kommutierungsspur) können das Regelverhalten des entsprechenden Motors entscheidend optimieren.

Noch gibt es keine Umsetzung in der Serie, aber irgendein Motorenhersteller wird diese Möglichkeit wohl aufgreifen. Andere, für Großserien entwickelte High-Tech-Lösungen sind zum Beispiel offene Messsysteme, die ausschließlich aus magnetischer Maßverkörperung plus Sensor bestehen und ohne Gehäuse, Lagerung, Welle und Abdichtung auskommen. Eine typische Lösung für den Automobilbau. Doch hier wird es jetzt für KMU spannend. Denn Innovation ist auch, wenn jemand die Aufgabe übernimmt, eine solche Idee für kleine Serien zur Verfügung zu stellen. Die Magnopol GmbH & Co. KG, Reinfeld, ist ein solches Unternehmen.

„Wir nutzen Technologien aus der Großserie und machen sie für kleine Serien bis Stückzahl 1 verfügbar“, sagt Heiko Schumacher, der das Unternehmen 2007 mit seinem Kompagnon Marcus Sauer gegründet hat. Die beiden Ingenieure schaffen dies, indem sie mit selbstentwickelten Technologien „das Preisniveau runterschrauben“, etwa durch angepasste Werkzeugkonzepte. Know-how und Erfahrung bringen sie von der früheren Arbeit bei einem Automobilzulieferer mit. Ihr Joker ist jedoch ihr Werkstoff: elastomergebundene Magnete oder „magnetisierbares Gummi“, wie Schumacher sagt. Dieses Material bietet etliche Vorteile. Zum Beispiel Einsatztemperaturen zwischen -60 und 160 °C, Medienbeständigkeit oder Umfangsgeschwindigkeiten bis 130 m/s – weil sich Gummi beispielsweise auf Stahl aufvulkanisieren lässt und damit eine chemische Bindung eingeht, die einer Klebeverbindung überlegen ist. Außerdem ist Gummi nicht spröde. Vor allem aber biete das Material eine sehr hohe magnetische Homogenität – wofür das Geheimnis in dem speziellen Formgebungsverfahren liege, das Magnopol praktiziert. „Unsere Stärke ist, dass wir alle nötigen Kompetenzen in einer Hand vereinen“, meint Heiko Schumacher, „Magnettechnik, Elastomerverarbeitung, Engineering und auch die dafür unerlässliche Prüftechnik.“

Schließlich noch eine Innovation, die nicht primär mit Werkstofftechnik zu tun hat, sondern mit einem kühnen Entwicklungsziel: 2001 sah sich die Maurer Magnetic AG im schweizerischen Grüningen mit einem Entmagnetisier-Problem des Matsushita-Konzern konfrontiert, bei dem es um 20 Mio. Bildschirme im Jahr ging. Mit einem 40jährigen Branchen-Know-how im Rücken wagte es der Magnet-Händler und erarbeitete mit der ETH Zürich eine Entmagnetisier-Strategie, um „Restmagnetismus geringer als Erdfeld“ zu erreichen. Entscheidend dafür seien „das Zusammenspiel von Anzahl, Intensität, Frequenz und Verlauf der abnehmenden Umpolungen“, erklärt Geschäftsführer Albert Maurer, „wobei erstmals alle Parameter gleichzeitig berücksichtigt werden“. Inzwischen hat er die Methode umfassend patentieren lassen und in ein modulares Maschinenprogramm überführt. Jetzt kann er für jeden Kunden schnell das passende System zusammenstellen, die „Zeit des aufwendigen Customizing“ sei vorbei. Seit Jahresbeginn wachse das Maschinengeschäft sprunghaft auf nunmehr 25 % des Firmenumsatzes an. „Demnächst werden wir den Break-Even-Point überschreiten“, kalkuliert Maurer. Vor kurzem fand der Spatenstich zu einem neuen Technologie- und Dienstleistungszentrum statt.

Inzwischen hat das Stuttgarter Fraunhofer IPA die Maurer Magnetic AG als einziges Klein-Unternehmen eingeladen, in dem Industrieverbund MontSa mitzuarbeiten, bei dem es um „sauberkeitsgerechte Montageverfahren“ geht: de facto der Ritterschlag für die Schweizer Entmagnetisier-Technologie.

Olaf Stauß olaf.stauss@konradin.de

Magnetsensor detektiert Bewegung von Zahnstangen

Korrosionsbeständigkeit um Faktor 100 verbessert

Entmagnetisieren unter Erdmagnetfeld

Neue Technologien

Quer durch alle Branchen eröffnen fortschrittliche Magnettechnologien die Chance, preiswerter zu produzieren, neuartige Konstruktionen anzupacken oder bisher ungelöste Probleme zu entschärfen. So senken neuartige Induktionsheizungen den Energieverbrauch. Schlanke Magnetsensoren werden auch für kleine und mittlere Unternehmen erschwinglich und Magnetmaterialien sind heute 100fach korrosionsbeständiger als noch vor zehn Jahren.

Gemeinsam für magnetische Mikrosysteme

Innomag: Cluster engagierter KMU

Seit 2007 gibt es die Innovationsplattform Magnetische Mikrosysteme. 31 Mitglieder sehen große Zukunftschancen für ihre Produkte.

„Triebfeder für KMU sind immer die Chancen, die sichtbar werden“, sagt Dr. Heiner Flocke, Vorstandsmitglied der Innovationsplattform Magnetische Mikrosysteme (Innomag e.V.), „und die sind hier sehr groß.“ Flocke leitet als Geschäftsführender Gesellschafter die iC-Haus GmbH, Bodenheim, die zu den ersten Mitgliedern des im Februar 2007 gegründeten Clusters gehört. Seitdem ist die Mitgliederzahl auf 31 gewachsen, fast ausschließlich KMU.

Den Anstoß zu Innomag gaben unter anderem das Land Rheinland-Pfalz und das BMBF, das ein 20 Mio. Euro umfassendes Förderprogramm aufgelegt hat. Derzeit laufen die Ausschreibungen. „Innomag multipliziert die Zahl der Ideen und Projekte“, bestätigt Innomag-Vorstandsmitglied Burkhard Stritzke den bereits jetzt sichtbaren Erfolg. Stritzke ist Entwicklungsleiter Sensorik bei der Lenord, Bauer & Co. GmbH, Oberhausen.

Ziel von Innomag ist es, Synergien zu schaffen, um Forschungsergebnisse und Know-how schneller in Produkte umzusetzen. Kooperationsmöglichkeiten sehen die Mitglieder beim Realisieren von Systemprototypen, in der Entwicklung von Fertigungstechnologien und Designmethoden, in der Aus- und Weiterbildung sowie in gemeinsamen Projekten. Karl-Heinz Lust, Innomag-Vorsitzender und Geschäftsführer der Sensitec GmbH, Lahnau, verdeutlicht die Vorteile mikromagnetischer Systeme im Vergleich zu Optik-Sensoren: „Magnetische Sensoren sind robuster, temperaturbeständiger und lassen sich leicht in ein mechatronisches Umfeld integrieren.“ Es gebe ein riesiges Potenzial. Bereits heute seien viele Systeme im Einsatz. Teils nutzten sie schon den neuen GMR-Effekt. Doch dies sei erst der Anfang – „die Spitze des Eisbergs“. os

Teilen: