Neben den bekannten Daten zu Leistung, Verfügbarkeit, Investitions- und Lebenszykluskosten werden Maschinen künftig noch eine andere Kennzahl aufweisen: ihren CO2-Fußabdruck. Um ihn zu ermitteln, benötigen die Maschinenhersteller den entsprechenden Wert jeder einzelnen Komponente. Die Antriebskomponenten verdienen hier besondere Berücksichtigung, weil sie nicht nur als statisches Bauteil zur CO2-Bilanz beitragen, sondern – über ihre Effizienz – die CO2-Emission einer Maschine während der gesamten Lebensdauer beeinflussen.

Erster Wälzlagerkäfig aus biobasiertem Kunststoff

Welche Stellschrauben gibt es für die Hersteller von Wälzlagern und Kugelgewindetrieben, um den CO2-Fußabdruck möglichst klein zu halten? Grundsätzlich bietet sich der Einsatz von biobasierten Werkstoffen oder von „Second life“-Materialien aus Rezyklat an. Im Antriebsstrang ist diese Option nur begrenzt realisierbar, weil die Komponenten und damit auch die Werkstoffe dauerhaft hoch beansprucht werden. Aber es gibt durchaus Möglichkeiten – NSK hat sie bereits erschlossen.

Im vergangenen Jahr hat NSK das weltweit erste Wälzlagerprogramm mit Käfigen aus Bioplastik und somit aus erneuerbaren Ressourcen vorgestellt. Bislang eigneten sich Bauteile aus Biokunststoff nicht für solche Anwendungen, weil ihre Wärmbeständigkeit zu gering war. Das ausgewählte Käfigmaterial hält jedoch, wie Dauertests bestätigten, Betriebstemperaturen von bis zu 120 °C stand. Die Tests zeigten auch, dass die Gebrauchseigenschaften dieser Käfige (Schlag- und Ermüdungsfestigkeit, Steifigkeit) denen von Käfigen aus Polyamid 66 entsprechen.

Eine deutliche Verbesserung ergibt sich bei den werkstoff- und produktionsbedingten CO2-Emissionen: Sie sind um 91 % geringer als die von herkömmlichen, aus fossilen Brennstoffen hergestellten Kunststoffkäfigen. Damit leisten der Hersteller und auch der Anwender einen Beitrag zum Klimaschutz. Zu den ersten Anwendungen gehören Rillenkugellager in den Lüftermotoren von Klimaanlagen.

Eine ähnliche Entwicklung hat NSK kürzlich bei Kugelgewindetrieben ins Programm aufgenommen. Hier sind es Distanzelemente zwischen den Kugeln, die aus biobasiertem Kunststoff gefertigt werden. Die CO2-Einsparung liegt mit 90 % in ähnlicher Größenordnung wie bei den Wälzlagerkäfigen.

Energieeffizienz: auf die Reibung kommt es an

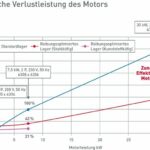

Die Verwendung von Werkstoffen aus erneuerbaren Quellen reduziert den CO2-Footprint von Antriebskomponenten in der Produktion. Beim Betrieb der Komponenten ist die innere Reibung der bestimmende Faktor. Sein Effekt sollte nicht unterschätzt werden. Aus diesem Grund arbeitet NSK intensiv daran, die Reibung von neuen Produktbaureihen konsequent zu reduzieren. Dabei gibt es verschiedene „Stellschrauben“, zu denen neben dem Werkstoff beziehungsweise der Beschichtung der Laufbahn und dem Design der Käfige auch der Fettfüllgrad der Lager und das Fett selbst gehören.

Was hier möglich ist, zeigt ein weiteres Beispiel aus dem Produktprogramm von NSK. Bei der Entwicklung einer neuen Rillenkugellager-Baureihe wurden die erwähnten Einflussgrößen gezielt optimiert. Das Ergebnis: Im Vergleich zu einem konventionellen Rillenkugellager weist die neue Baureihe eine um 58% verringerte Reibung auf, wenn ein Stahlkäfig verwendet wird. Kommt ein neu entwickelter Kunststoff-Schnappkäfig zum Einsatz, verringert sich die interne Reibung sogar um 79%, Zugleich wird die Fettgebrauchsdauer um den Faktor 2,7 erhöht. Die Tragzahlen entsprechen weiterhin denen der Standardlager. Dieser Vorteil – in Form eines verringerten Energieverbrauchs des Antriebs – wirkt über die gesamte Lebensdauer des Lagers und führt zu erheblichen Effizienzgewinnen des gesamten Antriebs – mit entsprechenden Auswirkungen auf den CO2-Footprint.

Höhere Lebensdauer – optimierter Ressourcenverbrauch

Ein weiterer Faktor, der den CO2-Fußabdruck von Antriebs- und ganz generell von Maschinenkomponenten verringern kann, ist deren Lebensdauer. Wenn sie beispielsweise im Vergleich zu einer Vorgänger- oder Alternativbaureihe verdoppelt werden kann, ist der für die Produktion aufgewendete Ressourcenverbrauch, über die Lebensdauer betrachtet, nur halb so groß. Ein Beispiel dafür bietet eine neue Baureihe von Linearführungen, die NSK kürzlich auf der EMO 2023 vorgestellt hat. Dank eines Spitzenwertes bei der dynamischen Tragzahl bietet die DH/ DS-Serie eine mehr als doppelt so lange Lebensdauer wie die bewährte und durchaus langlebige NH/NS-Serie. Aufgrund ihrer Leistungsdichte erleichtert die neue Baureihe auch das Downsizing, weil sie dem Anwender die Verwendung kleinerer Linearführungen bei gleicher Leistung ermöglicht. Das wiederum führt zu geringerem Gewicht und verbesserter Energieeffizienz.

Verringerte Reibung, verdoppelte Lebensdauer

Ähnliche effizienzsteigernde und ressourcenschonende Entwicklungen gibt es auch bei den Kugelgewindetrieben. Ebenfalls auf der EMO stellte NSK die neue HFT „Super-long life“ Baureihe für Hochlast-Anwendungen vor. Sie bietet eine bis zu doppelt so lange Lebensdauer wie konventionelle Kugelgewindetriebe, was vor allem durch die Optimierung der Lastverteilung in verschiedenen Bereichen des Kugelumlaufs erreicht wird. Der Nutzen für den Anwender besteht unter anderem in einer ressourcenschonenden Maschinenbauweise durch eine lange Lebensdauer und die Möglichkeit, kompaktere Maschinen zu bauen

Eine weitere aktuelle Neuheit sind Kugelgewindetriebe, die sich im Vergleich zu herkömmlichen Systemen durch eine um 45 % geringere Reibung unterscheiden – bei gleicher Steifigkeit. Entsprechend geringer ist auch die Temperaturerhöhung während des Betriebs. Das heißt: Die wärmebedingte Ausdehnung der Linearachse wird verringert. Damit wird die Voraussetzung für hohe Wiederholgenauigkeit beim Positionieren geschaffen, ohne dass (externe) Kühlung erforderlich ist. Zugleich steigert die verringerte Reibung der „Low temperature“-Kugelgewindetriebe die Energieeffizienz.

Reduzierung des CO2-Fußabdrucks von Antriebstechnikkomponenten

Diese Beispiele zeigen: Es gibt deutliche Fortschritte bei der Reduzierung des CO2-Fußabdrucks von Antriebskomponenten – sowohl bei deren Produktion als auch im Betrieb. Sie zeigen auch: Der Anwender profitiert vom Einsatz dieser Komponenten gleich mehrfach. Er reduziert den CO2-Footprint der Maschinen im Betrieb, verringert den Energieverbrauch und kann je nach Einsatzfall auch kompaktere Antriebe verwenden oder, weil reibungsarme und effizientere Komponenten weniger Wärme erzeugen, präziser positionieren – ohne Nachteile in Kauf nehmen zu müssen.