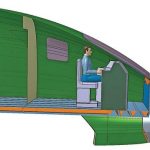

Leichtbau | So könnten die Schienenfahrzeuge der Zukunft aussehen: aus Aluminiumschaum-Sandwiches gebaut in bekannt stromlinienförmigem Design, doch um 20 % leichter und mit deutlich niedrigeren Werkzeugkosten. Die bahnbrechenden Vorarbeiten am Fraunhofer IWU sind in Kooperation mit Industriepartnern schon sehr weit gediehen.

Richard Ketzscher, Carsten Lies, Claudia Drebenstedt, Dr. Thomas Hipke (Abteilungsleiter Funktionsintegrierter Leichtbau) am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU), Chemnitz

Die Automobilindustrie macht es vor. Fahrzeuge sollen stetig leichter, effizienter, ökologischer werden und dabei bezahlbar bleiben. Automobilhersteller wie BMW setzen um, was vor einigen Jahren keiner für möglich gehalten hatte und produzieren Fahrzeugkarosserien aus kohlenstofffaserverstärkten Kunststoffen (CFK) in Serie. Eine revolutionäre Leichtbauinnovation haben auch die Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik (IWU) entwickelt, gemeinsam mit den Partnern Voith Engineering Services, Kuka Systems und der MFPA Leipzig GmbH: ein Leichtbau-Frontmodul für Hochgeschwindigkeitszüge in neuartiger Aluminiumschaum-Sandwichbauweise (AFS).

Ein Vogel-Crash bedeutete das Aus für die Faserverbund-Lösung

Große Entfernungen will der moderne Mensch in immer kürzeren Fahrzeiten bewältigen. Gleichzeitig will er komfortabel, umweltverträglich und sicher reisen. Dieses Mobilitätsbedürfnis führt zu ganz neuen Beanspruchungsbildern auch für Schienenfahrzeuge, beispielsweise im Blick auf Rohgewicht, Brandschutz und Crashverhalten. Die bestehenden Materialkonzepte erfüllen diese Anforderungen nur bedingt.

Bisher kamen zwei Materialstrategien zum Einsatz – die Faserverbundbauweise und die metallische Bauweise. Faserverbunde (FVK) haben den Vorteil, dass sie besonders leicht und bezüglich Dauerfestigkeit und Wärmeausdehnung konventionellen Werkstoffen überlegen sind. Doch auch sie weisen einige Nachteile auf.

- Bei FVK mangelt es noch an Konzepten für die Reparatur und das Recycling.

- Ein Nachteil, der wesentlich zur Initiierung des AFS-Projekts beigetragen hat, ist das schlechte Impactverhalten von Glasfaserverstärkten Kunststoffen. Dahinter steht ein konkreter Vorfall, bei dem ein Vogel während maximaler Fahrgeschwindigkeit direkt durch die Außenhaut geschlagen und in den Innenraum der Frontkabine gelangt ist. Verständlich, dass Schienenfahrzeug-Kunden auf diese Variante künftig verzichten wollen.

- Die Schwächen einer rein metallischen Außenhaut äußern sich ganz anders. Die außerordentlichen Belastungen unter Hochgeschwindigkeit machen eine Unterkonstruktion notwendig, die durch Strangpressprofile aufwändig versteift wird. Zusätzlich muss auf relativ dickwandige Bleche zurückgegriffen werden. Diese Bauweise führt zu einer erhöhten Gesamtmasse, die ständig beschleunigt und abgebremst werden muss.

Ziel einer Studie war es nun, ein Material zu finden, das die Leichtbau-Vorteile der FVK-Bauweise mit den funktionalen Vorteilen der metallischen Bauweise verbindet. Dazu untersuchten und bewerteten die Ingenieure mehrere Werkstoffkombinationen anhand von typischen Lastfällen. Ein Materialaufbau, der dabei besonders in den Fokus rückte, ist das Aluminiumschaum-Sandwich.

Projektidee und Konsortium

Mit Aluminiumschaum als Sandwichwerkstoff wurde kein absolutes technisches Neuland betreten. Das Material gibt es bereits in etlichen Anwendungen. Seit 2004 kommt Aluminiumschaum mit Stahldecklagen in Werkzeugschlitten von Niles-Simmons zum Serieneinsatz. Auch in anderen Bereichen wie dem Schiffbau oder der Bauindustrie fand das Material schon seine Einsatzberechtigung. Hauptsächlich wurden bislang ebene Platten verarbeitet. Die Chemnitzer IWU-Ingenieure standen nun vor einer neuen Herausforderung.

Damit sich die Schienenfahrzeugindustrie von den Vorteilen der zellularen Metallstruktur überzeugen ließ, mussten zahlreiche Aufgaben gelöst werden. In erster Linie galt es, die Machbarkeit für Hochgeschwindigkeitszüge nachzuweisen. Den höchsten Anforderungen unterliegt in der Regel das Frontmodul des Triebwagens. Deshalb wurde diese Baugruppe ausgewählt. Das Ziel war klar: einen Technologiedemonstrator für eine Triebkopfkabine zu erstellen, der mit allen Anbauteilen im Maßstab 1:1 in AFS-Bauweise ausgeführt ist.

Für das Fraunhofer IWU in Chemnitz war es nicht schwierig, kompetente Partner in der traditionsreichen Industrieregion Sachsen zu finden. Neben Komplettanbieter Voith Engineering Services, der sich schon seit Jahren als Entwicklungsdienstleister vom Drehgestell bis hin zu ganzen Zügen einen Namen gemacht hat, konnte Kuka Systems als Partner gewonnen werden. Der Geschäftsbereich Werkzeugbau in Schwarzenberg gehört zu den weltweit führenden Anbietern von Schneid- und Umformwerkzeugen für Karosserieblechteile in der Automobilindustrie. Die Werkstoffcharakterisierung übernahm die Materialprüfanstalt MFPA Leipzig.

Ziel des Konsortiums war es nicht zuletzt, mit der erfolgreichen Umsetzung der Projektidee und den damit verbundenen Innovationen die Wettbewerbsfähigkeit am Standort Sachsen nachhaltig zu sichern und auszubauen. Das Innovations- und Forschungsprojekt wurde im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) und mit Mitteln des Freistaats Sachsen gefördert.

Konstruktion und Design

Im ersten Schritt galt es, einen Triebkopf für Hochgeschwindigkeitszüge zu entwerfen. Wichtig war ein gewisser Wiedererkennungseffekt, ohne Festlegung auf eine Marke oder einen Endkunden. Die Designer entschieden, gestalterische Merkmale von existierenden Hochgeschwindigkeitszügen in ihr Konzept zu implizieren. Konstruktiv unterschied sich der Entwurf von bestehenden Bauweisen dadurch, dass der Unterbau mit vielen Fachwerkspanten wegfällt und die Außenhaut allein durch die Sandwichstruktur getragen wird. Lediglich im Bereich um die Frontscheibe unterstützt ein Versteifungsspant die Struktur.

Neben den produktionstechnischen und wirtschaftlichen Vorgaben ist gerade bei Hochgeschwindigkeitszügen das mechanische Verhalten von essenzieller Bedeutung, weil Sicherheit und Zuverlässigkeit davon abhängen. Die Entwickler stellten typische Lastfälle zusammen. Nach der konzeptionellen Auslegung gingen sie daran, den Entwurf in ein berechnungsfähiges Modell zu überführen. Um dieses Modell so realistisch wie möglich zu gestalten, integrierten die Entwickler auch nichtstrukturelle Massen, wie Lokführerpult und -sitz inklusive Lokführer, in die Modellierung.

Der Berechnung gingen umfassende Werkstoffcharakterisierungen voraus, um das Material zu verifizieren. Da es sich dabei um mehrschichtige Sandwiches handelt, war dies ein sehr komplexes Unterfangen. Denn die einzelnen Werte für die Decklagen und für den Kern sind an sich wenig aussagekräftig, relevant sind nur Kennwerte für die Gesamtstruktur. Vereinfacht gesagt hängt die Zugfestigkeit der AFS stark von den Alu-Deckschichten ab und die Steifigkeit von ihrem Aufbau, analog wie bei einer Fachwerkbauweise. Um grundlegende Kenngrößen wie E-Modul, Zug-, Biege und Druckfestigkeit zu ermitteln, wurden zahlreiche mechanische Prüfungen durchgeführt. Darüber hinaus gab es Brandtests, Impactversuche, Dauerfestigkeitsuntersuchungen und Schweißversuche, und es wurden physikalische Größen wie Wärmedurchgang und -ausdehnung ermittelt.

Konzeptionelle Technologieentwicklung

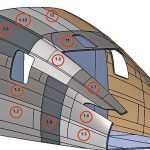

Da die Fertigungsmethode großen Einfluss auf die konstruktive Ausführung des Triebkopfes hat, wurden konzeptionelle Technologien schon im frühen Stadium erarbeitet. Die Entwicklung der Produktionstechnologien gehört zu den spannendsten und innovativsten Kapiteln dieses Projekts überhaupt – mehr dazu ab Seite 46. An dieser Stelle soviel: Die Größe des Demonstrators von etwa 6000 mm x 3000 m x 2800 m und die hohe Formkomplexität machten es nötig, die Außenhaut des Triebkopfes in einzelne Segmente zu unterteilen. Produktionstechnische Randbedingungen am Fraunhofer IWU, etwa die maximale Walzbreite des AFS-Halbzeugs oder die Nutzfläche der Kammeröfen, begrenzten die maximale Segmentgröße auf 1900 mm x 1100 mm.

Insgesamt besteht die Außenhaut des Demonstrators nun aus 22 gekrümmten Segmenten. Es ist davon auszugehen, dass in einer potenziellen, späteren Serie die Zahl der Segmente durch den Einsatz von größeren Anlagen gezielt gesenkt werden kann.

Zur Formgebung der Segmente sind zusammen mit Projektpartner Kuka Systems drei Technologievarianten entwickelt worden. Zwei dieser Varianten unterscheiden sich grundlegend in der Frage, ob das schäumfähige Halbzeug vorgeformt und anschließend geschäumt oder ob ein fertig aufgeschäumtes Sandwich abschließend umgeformt wird. Die dritte Variante sah vor, die Formgebung allein durch das Aufschäumen zu realisieren. Nach systematischer Prüfung der Konzepte fiel die Entscheidung auf die Variante „Erst Umformen, dann Schäumen“. In einer späteren Phase bot sich dann die Kombination von Variante 1 und 2, also von Blechumformung und Umformen durch Schäumen, als Chance an, Synergieeffekte zu nutzen und kostenoptimierte Werkzeuge zu entwickeln.

Die so aufgestellten Technologiekonzepte bildeten die Grundlage für eine detaillierte Prozessentwicklung. Die daraus entstandenen Konzepte lieferten zum einen den Nachweis der grundsätzlichen Machbarkeit, zum anderen ermöglichen sie eine effiziente Fertigung. So konnte durch gezieltes Anpassen der Umformtechnologie an das AFS-Halbzeug die Komplexität der Werkzeuge stark vereinfacht werden – was mit einer signifikanten Kostenreduktion einhergeht (siehe ab S. 46).

Die Ingenieure entwickelten leichte und flexibel anpassungsfähige System-Schäumformen, die sich mit minimalem Material- und Fertigungsaufwand herstellen lassen und kaum Lagerfläche in Anspruch nehmen. Darüber hinaus erarbeiteten sie eine Montagestrategie, bei der die einzelnen Sandwich-Elemente schnell, einfach und präzise positioniert und miteinander verschweißt werden können.

Nicht zuletzt gelang es den Projektmitarbeitern, großflächige und dreidimensional gekrümmte Aluminiumschaum-Sandwiches herzustellen und einen Triebkopf in Originalgröße zu realisieren.

Ergebnisse und Ausblick

Das Beispiel der Triebkopfkabine für Hochgeschwindigkeitszüge macht überzeugende Vorteile der AFS-Konstruktion gegenüber Metall- und auch Faserverbundbauweisen deutlich. Durch den Wegfall der aufwändigen Unterkonstruktion konnte das Gewicht um etwa 20 % reduziert und der Montageaufwand maßgeblich verringert werden. Technologieseitig konnten die Werkzeugkosten gegenüber einer Außenhaut aus tiefgezogenen Blechsegmenten um bis zu 60 % reduziert werden.

Ausgehend von diesen Ergebnissen lässt sich die Technologie auch auf viele andere technische Einsatzbereiche transferieren. Das können weitere Anwendungen im Schienenfahrzeugbau sein wie beispielsweise die Seitenwände, Dächer und Böden der Personenwaggons. Natürlich ist es aber auch möglich, die Vorteile der AFS-Bauweise in automobilen Nutzfahrzeugen, landwirtschaftlichen Maschinen, im Schiffbau oder in ganz anderen Technikbereichen nutzbar zu machen. •

So entsteht der Triebkopf

In dem Verbundprojekt erfolgten Produkt- und Technologieentwicklung zweigleisig. Bei der Produktentwicklung (oberer Pfad) wurde ein Designkonzept in eine Sandwichkonstruktion überführt und mithilfe von FEM lastgerecht angepasst. Endergebnis war ein Technologiedemonstrator inklusive Anbauteile. Bei der Technologieentwicklung (unterer Pfad) wurden alle notwendigen Werkzeuge und Methoden zum Umformen, Schäumen und Fügen umgesetzt, wobei der Fokus auf einer ressourceneffizienten Prozessgestaltung lag.

Die spätere Serienfertigung könnte vereinfacht nun so aussehen: Um einzelne Segmente herzustellen, wird schäumfähiges Blechhalbzeug mit einfachen Werkzeugen vorgeformt, anschließend geschäumt und dabei in seine endgültige Form gebracht. Der Triebkopf wird aus mehreren solcher AFS-Segmente durch Verschweißen montiert. •

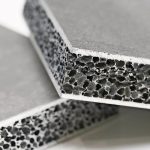

AFS – Aluminium- Foam-Sandwich

AFS ist ein Sandwichmaterial aus Aluminiumschaum mit Aluminiumdecklagen in metallischer Bindung. Der Schichtverbund wird schon vor dem Schäumen hergestellt durch Walzen von Decklagen mit schäumfähigem Vormaterial (Al-Pulver mit Treibmittel). Dieses Vorprodukt lässt sich ähnlich wie Blechmaterial verarbeiten. Beim Aufschäumen kann der durch das Treibmittel frei werdende Druck technologisch zur Formgebung genutzt werden. •

Teilen: