Um temperaturempfindliche Werkstoffe auch in Kombination zu fügen, bietet sich das Rührreibschweißen an. In Deutschland kommt das Verfahren bislang aber kaum zum Einsatz. Ein Forschungscluster will dies ändern.

„Das Potenzial des Rührreibschweißens wird hier zu Lande nicht ansatzweise genutzt“, sagt Paul Gebhard, Fachmann für Fügetechnik am Institut für Werkzeugmaschinen und Betriebswissenschaften (IWB) der Technischen Universität München. Dabei wurde das Verfahren bereits Anfang der 90er Jahre in Großbritannien ent- und seitdem laufend weiterentwickelt: Insgesamt mehr als 1600 Patente wurden seitdem in Verbindung damit angemeldet, 35 davon stammen von deutschen Unternehmen und Instituten – allen voran von der GKSS-Forschungszentrum Geesthacht GmbH. „Insofern sind wir neben den USA führend hinsichtlich der Technik. Nun muss allerdings die flächendeckende Anwendung in der Praxis erfolgen“, so Gebhard.

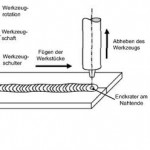

Beim Rührreibschweißen wird ein zylindrisches, profiliertes Werkzeug mit Schulter drehend in einem Anstellwinkel zwischen 0 und 5° im Stoßbereich zweier Bauteile in diese hineingedrückt und am Stoß entlang geführt. Die durch die Reibung zwischen Schulter und Werkstück entstehende Temperatur, die unterhalb deren Schmelzpunkts liegt, plastifiziert das Material und der eintauchende Stift des Werkzeugs verrührt es gleichmäßig.

Die Verbindung der Fügepartner erfolgt somit ähnlich einer Warmumformung. Der Materialfluss um das rotierende Werkzeug und die Prozesstemperatur sind vergleichbar mit denen des Strangpressens als Umformverfahren.

Der große Vorteil des Rührreibschweißens oder Friction Stir Welding, kurz FSW: Hierzu werden weder Zusatzwerkstoffe noch Schutzgas benötigt. „Verzug und Schrumpfung der geschweißten Bauteile sind durch den geringen Wärmeeintrag wesentlich geringer als beim Einsatz von Schmelzschweißverfahren“, erklärt Dr. Axel Meyer, geschäftsführender Gesellschafter der Riftec GmbH, Geesthacht, einem der wenigen deutschen Spezialisten für das Rührreibschweißen. Auch Poren entstehen nicht. Die Schweißverbindungen sind zudem medien- und druckdicht und weisen legierungsabhängig zum Teil Festigkeiten auf Grundwerkstoffniveau auf. Als weitere Vorteile nennt Meyer neben einer sehr hohen Nahtgüte auch die hohe Reproduzierbarkeit sowie die geringen Vor- und Nacharbeitsaufwendungen.

Für das Schweißen von Aluminiumlegierungen kommt das Verfahren insbesondere heute zum Einsatz. Doch auch andere metallische und thermoplastische Werkstoffe lassen sich laut Riftec-Chef auf diese Art und Weise fügen. Die Anwendungen gehen dabei von Einzelstücken und Kleinserien bis hin zu größeren Serien.

Bislang findet das Verfahren allerdings vor allem dort Einsatz, wo große Bauteile geschweißt werden müssen – also etwa im Schiffsbau oder im Schienenfahrzeugbau. Dort rührreibschweißen in der Regel Sondermaschinen, die gezielt für den jeweiligen Anwendungsfall konzipiert wurden. „Diese sind allerdings meist wenig flexibel einsetzbar und teuer“, weiß Gebhard vom IWB. Auch für kleinere sowie dreidimensionale Anwendungen kaufen Anwender immer noch häufig Sondermaschinen für das Rührreibschweißen. „Unterm Strich ist das Verfahren dadurch für viele Anwendungen nicht wirtschaftlich realisierbar.“

Dies soll sich künftig ändern, so der Wille von Gebhard und anderen, mit dem Verfahren vertrauten Experten. Vor allem kleine und mittlere Unternehmen sollen das Potenzial des Verfahrens für sich nutzen können. Ein Schritt in diese Richtung stellt nach Ansicht von Gebhard der Einsatz handelsüblicher Bearbeitungszentren sowie von Industrierobotern dar. Für beide Punkte hat das IWB in den vergangenen Jahren bereits Forschungsarbeit geleistet:

2002 gehörte das Garchinger Institut mit zu den ersten, die das Friction Stir Welding auf kostengünstige computernumerisch (NC) gesteuerte Fräsmaschinen transferiert haben. „Damit lassen sich durchaus qualitativ hochwertige Rührreibschweißverbindungen an Aluminiumlegierungen mit Blechdicken bis etwa 10 mm herstellen“, so Gebhard. Wenn ein Anwender stark auf Flexibilität aus sei und ein Werkstück auch spanend oder anderweitig bearbeiten wolle, dann sei eine handelsübliche Werkzeugmaschine vorteilhaft.

„Einen kompletten Ersatz für Sondermaschinen stellen sie natürlich nicht dar – vor allem nicht in der Serienfertigung, wo immer nur die gleiche Schweißnaht gezogen werden muss“, stellt der IWB-Forscher klar. Außerdem müsse man möglicherweise Abstriche hinsichtlich der Qualität hinnehmen: Eine Werkzeugmaschine arbeite im so genannten positionsgeregelten Modus. Das heißt, man fährt an eine bestimmte Stelle, wartet, bis die Schulter aufsetzt und fährt dann über die Naht. Die meisten Sondermaschinen aber arbeiten kraftgeregelt. Gebhard: „Man sagt dem Werkzeug nicht, wo es genau fahren, sondern mit welcher Anpresskraft es drücken soll.“ Vor allem bei leicht welligen Bauteilen, bei denen die Toleranzen nicht ganz stimmen, habe dies qualitative Vorteile, da die Maschine immer mit der gleichen Anpresskraft arbeite.

Sonderschweißanlagen stellen durch ihre extrem steifen Konstruktionen Kräfte bis in den zweistelligen kN-Bereich zur Verfügung. Für Anwendungen im Blechdickenbereich liegen diese Kräfte indes in Größenordnungen, die auch von Schwerlastrobotern der heutigen Generation bereitgestellt werden können. Insofern stellen sie eine kostengünstige und flexible Alternative zu konventionellen Sonderschweißanlagen zur Verfügung.

Doch bei diesen Ergebnissen belässt es das IWB nicht: Gemeinsam mit sieben weiteren Forschungsstellen und einer Vielzahl von Unternehmen treibt es nun in einem Cluster die Integration des Rührreibschweißens in Fertigungsprozessketten voran. Insgesamt fünf Forschungsprojekte wurden dabei im vergangenen Sommer von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) mit Sitz in Köln initiiert und bewilligt.

Beispielsweise untersucht ein Teilprojekt unter der Führung des Lehrstuhls für Werkstoffkunde der TU Kaiserslautern das Ermüdungs- und Korrosionsverhalten von Rührreibschweißverbindungen sowie den Einfluss von Schweißfehlern. Das Fachgebiet Füge- und Beschichtungstechnik der TU Berlin beschäftigt sich mit dem Herstellen und Charakterisieren von Mischverbindungen von Stahl- mit Aluminium- und Magnesiumwerkstoffen durch den Einsatz von Fräszentren.

Das IWB erarbeitet innerhalb des Clusters schließlich Vorgehensweisen und Richtlinien, mit denen Anwender Anlagen hinsichtlich ihrer Eignung für das Friction Stir Welding bewerten und auswählen können sowie Konzepte für die Übertragung von Schweißparametern. „Wir wollen dem Anwender eine Checkliste an die Hand geben, nach der er vorhandene und neue Maschinen dahingehend überprüfen kann, ob sie den Anforderungen des Verfahrens gerecht werden – beispielsweise im Hinblick auf die Steifigkeit“, erklärt Gebhard.

In einem zweiten Schritt untersucht das Team die Übertragbarkeit von Schweißparametern auf andere Anlagen und Situationen. Denn anders als beim Drehen oder Fräsen gibt es noch keine Bücher, in denen man Parameter nachschlagen kann. „Und Schweißparameter sind eine Menge wert“, weiß Gebhard. Ein Katalog mit Tausenden von Parametern für Hunderte von Situationen entsteht am IWB allerdings auch nicht: Getestet wird zunächst „nur“ mit drei verschiedenen Legierungen.

Sabine Koll Journalistin in Böblingen

Teilen: