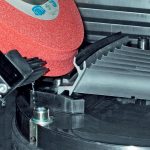

Die Profilschleifmaschine Prokos von Blohm bringt schwer zerspanbare Werkstoffe schnell und hochwertig in Form. Durch die Kombination von hoher Schnitt- und Vorschubgeschwindigkeit entsteht nur wenig Prozesswärme.

Ihre Spezialität sind schwer zerspanbare Werkstoffe. Die bearbeitet die Schnellhub-Pendelschleifmaschine Prokos nicht nur effizient, sondern auch in hoher Qualität. Die Vorteile des Verfahrens wurden in der Theorie bereits vor einiger Zeit nachgewiesen. In der Praxis scheiterte es jedoch lange an den nicht ausreichenden Leistungsdaten der Maschinen. Erst die Fortschritte in der Linearmotortechnik rückten das Thema in den Bereich des Möglichen.

Welches Leistungspotenzial in der Prokos steckt, verdeutlicht Krister Bruhn, Geschäftsführer der Hamburger Blohm Maschinenbau GmbH, anhand eines Beispiels: „Beim Schleifen von Turbinenschaufeln aus einer Nickelbasislegierung waren größere Radien bahngesteuert zu fertigen. Mit 0,03 mm Zustellung pro Hub und 80 m/min Vorschubgeschwindigkeit interpolierend bearbeitet lagen die Bahnabweichungen bei maximal 7 µm.“ Für die erforderlichen sechs Schleifoperationen benötigte die Prokos 9,5 min.

Die Basis für die Schnellhubschleifmaschine entstand in einem von der Europäischen Union geförderten Forschungsprojekt namens Agneta (advanced grinding of new aircraft engine materials), das im Frühjahr 2000 startete. Die Zielsetzung lautete: Entwicklung einer Hochgeschwindigkeits-Schleiftechnologie zum Bearbeiten schwer zerspanbarer Materialien für Flugtriebwerke, einschließlich der dazu erforderlichen Versuchsmaschine.

Nach Abschluss des Projekts 2004 entwickelte der zur Hamburger Schleifring-Gruppe gehörende Maschinenbauer auf Basis der Agneta-Ergebnisse eine serientaugliche Maschine, deren Prototyp erstmals auf der Messe EMO 2005 gezeigt wurde. Während der Versuchsträger Tischgeschwindigkeiten bis 200 m/min und Beschleunigungswerte von 50 m/s2 erreichte, ermittelten die Entwickler Vorschübe bis 120 m/min und Beschleunigungen von 25 m/s2 als wirtschaftliches Optimum für den industriellen Einsatz. Inzwischen ist dabei pro Pendelhub eine Zustellung bis zu 0,1 mm prozesssicher möglich. „Und diese Schnittleistungen erreichen wir mit konventionellen Schleifscheiben“, betont Bruhn. Die Voraussetzung dafür sei die Kombination aus hoher Schnittgeschwindigkeit der Schleifscheibe – die Spindel rotiert mit bis zu 12 000 min-1 – mit der hohen Pendelgeschwindigkeit des Tisches. Diese Technologie bewirkt eine günstige Spanbildung und führt die Prozesswärme hauptsächlich über die Späne ab. Das Ergebnis sind geringere Belastungen des Werkstücks und der Schleifscheibe.

Um die hohe Dynamik der Maschine zu beherrschen, sind Bett und Portal aus Mineralguss gefertigt. Dessen gute Dämpfungseigenschaften tragen dazu bei, die hohen Beschleunigungsimpulse abzufangen. Aus dem gleichen Grund ist die kompakte Maschine – sie misst in Breite, Tiefe und Höhe 2200, 3400 und 2700 mm – rund 10 t schwer. Die maximalen Werkstückabmessungen liegen bei 300 mm x 300 mm x 300 mm.

Im Vergleich zum klassischen Pendelschleifen ist das Schnellhub-Verfahren erheblich produktiver. Das galt zwar auch schon fürs Tiefschleifen, doch das hat laut Bruhn einige Nachteile. „Aufgrund der hohen thermischen Einflüsse können in der Werkstückoberfläche bis zu 80 µm tiefe Mulden entstehen, die beim Schnellhubschleifen in der Form nicht auftreten.“ Dadurch kann das jüngere Verfahren näher ans Fertigmaß heran schruppen, und das spart Zeit und Geld. Der beim Schnellhubpendeln um bis zu 80 % geringere Verschleiß der Schleifscheibe reduziert die Kosten weiter. Zudem fällt der thermische Einfluss auf die Randzone beim Schnellhubpendeln erheblich geringer aus als beim Tiefschleifen. „Mit zunehmender Vorschubgeschwindigkeit fließt weniger Kontaktzonenwärme ins Bauteil und der Einfluss aufs Gefüge und die Geometrie sind zu vernachlässigen“, erläutert der Blohm-Chef. Das Ergebnis sind Bearbeitungen, die mit konventionellen Schleifverfahren entweder gar nicht oder nur mit großen Anstrengungen machbar wären. Die Prokos kann damit auch dünnwandige Bauteile präzise bearbeiten. Als weitere Kennzeichen des Schnellhubverfahrens nennt Bruhn:

- günstigere Eigenspannungen als bei herkömmlich geschliffenen Bauteilen,

- die geringe Gefahr von Schleifbrand selbst bei ungünstigen Kühlverhältnissen,

- die dadurch besser beherrschbare Prozessführung,

- die höhere Flexibilität und Produktivität und

- das schnellere und einfachere Einrichten.

Zwar wurde die Prokos für schwer zerspanbare Materialien wie Titan- oder Nickellegierungen entwickelt, aber auch bei konventionellen Werkstoffen dürften sich deutliche Vorteile ergeben, ist Krister Bruhn überzeugt. „Das Verfahren ist jedoch noch so jung, dass wir das ganze Potenzial noch gar nicht abschätzen können.“

Weil jede gefertigte Maschine bereits verkauft war, hatten die Applikationstechniker bisher wenig Gelegenheit, weiterführende Schleifversuche durchzuführen und die entsprechenden Prozessparameter für andere Anwendungen zu erarbeiten. Ihre Leistungsfähigkeit zeigte die Prokos bisher in erster Linie in der Fertigung von Turbinenteilen, aber auch bei Anwendungen aus dem Werkzeug- und Formenbau sowie der Lagerindustrie.

Haider Willrett haider.willrett@konradin.de

Scheibenverschleiß ist 80 % geringer als beim Tiefschleifen

Neue Technologien

Das Schnellhub-Pendelschleifen ermöglicht Bearbeitungen, die so bisher nicht möglich waren. Das Verfahren ermöglicht der Profilschleifmaschine Prokos, auch dünnwandige Teile aus schwer zerspanbaren Materialien effizient und präzise in Form zu bringen. Weil die Prozesswärme hauptsächlich über die Späne abgeführt wird, sind Werkstück und Schleifscheibe weniger belastet. Daraus resultiert unter anderem ein bis 80 % geringerer Scheibenverschleiß als beim Tiefschleifen.

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: