Inhaltsverzeichnis

1. Komplexe Analysen auf Knopfdruck

2. Analysetool des Fraunhofer IPA erkennt Wechselwirkungen in Produktionslinien

3. Anlageneffektivität um 10 % gesteigert

4. Materialflusssimulationen auf Basis realer Daten

5. Roboter, die aus Erfahrungen lernen

6. Virtuelle Lernumgebung unterstützt Robotern bei Griff in die Kiste

7. Exoskelett unterstützt bei Kraftprozessen

8. Fraunhofer IPA auf der Automatica 2018

Zentrales Element der Industrie 4.0 ist es, die gesamte Produktion in Echtzeit abzubilden – mit dem sogenannten digitalen Schatten. Dazu werden die Daten aller Maschinen, Bauteile oder Werkstückträger erhoben und an ein zentrales IT-System übermittelt. Dort werden sie ausgewertet und weiterverarbeitet. Das gesamte Konzept ist allerdings nur dann sinnvoll und hilfreich, wenn sich die heterogene Datenflut vereinheitlicht darstellen und verwalten lässt. An solchen digitalen Werkzeugen arbeiten die Forscher am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA).

Komplexe Analysen auf Knopfdruck

Mit „Analytics Apps“ haben Eduardo Colangelo und sein Team beispielsweise eine App entwickelt, die Daten aus der Produktion abruft und benutzerdefiniert analysiert. Damit ist es möglich, Daten aus verschiedenen Quellen abzurufen und mit integrierten Data-Mining-Algorithmen vielseitige Analysen durchzuführen. Über das Dashboard wählt der Nutzer die Datenquellen, Analysen und Visualisierungsmethoden aus.

„Wir können prinzipiell jedes Produktionsmittel mit IT-Schnittstelle als Datenquelle verwenden“, erklärt Colangelo. Daraus lassen sich etwa numerische Prognosen wie Umsatz- oder Qualitätsbewertungen erstellen oder die Durchlaufzeiten pro Station oder Produktvariante berechnen. Zur Visualisierung sind Balken- oder Kuchendiagramme, Koordinatenachsen, Tabellen oder Attributabhängigkeiten wählbar. „Je nachdem, was der Nutzer wünscht, können wir die Funktionalitäten erweitern oder mit anderen Apps kombinieren“, sagt der Wissenschaftler. Aufgrund standardisierter Schnittstellen läuft die Anwendung auf allen offenen Cloud-Plattformen und lässt sich schnell implementieren. Ab Ende 2018 ist die Anwendung über den Marktplatz verschiedener Cloud-Dienste erhältlich.

Analysetool des Fraunhofer IPA erkennt Wechselwirkungen in Produktionslinien

Ein anderes Tool ist hingegen keine Zukunftsmusik mehr: die „Smarte Systemoptimierung“, die Felix Müller und sein Team am Fraunhofer IPA entwickelt haben. Das Tool leistet überall dort wertvolle Dienste, wo Fertigungssysteme eine Vielzahl einzelner Stationen umfassen und so schnell arbeiten, dass ein Mensch mit bloßem Auge unmöglich Fehlerursachen erkennen kann. Bei der smarten Systemoptimierung erfolgen Datenerfassung und -auswertung vollständig automatisiert. Schlüsseltechnologie sind lernende Algorithmen, die speziell zur Analyse von schnell taktenden Stückgüter-Produktionslinien entwickelt wurden.

Anlageneffektivität um 10 % gesteigert

Zur Datenerhebung „von innen“ kommt ein leistungsstarker Konnektor zum Einsatz, der auf die Daten aller beteiligten Maschinensteuerungen zugreift. Zusätzlich zeichnen intelligente Kameras „von außen“ weitere relevante Prozessmerkmale auf. So entsteht eine kontinuierliche Datenbasis, die zeitsynchron an das Analysetool übermittelt wird. Dieses zieht nun Rückschlüsse über Kurzstopps, Ausschuss oder sich gegenseitig bedingende Fehler und bereitet die gewonnenen Informationen nutzerfreundlich auf. Das Werkzeug arbeitet auch heraus, wie die Fehler zusammenhängen und wo aktuell der Gesamtanlagen-Engpass liegt. Schott Schweiz, Teil des Glasproduzenten Schott, beispielsweise hat mit dem Tool die Effektivität einer komplexen, automatisierten Anlage um etwa 10 % gesteigert.

Auf dem System aufbauend haben Müller und sein Team von Wissenschaftlern ein weiteres Algorithmenpaket für das automatisierte Maschinenbenchmarking komplexer Stand-Alone-Anlagen erstellt. Damit lassen sich alle Maschinen eines Unternehmens rund um die Uhr auf Optimierungspotenzial analysieren und auf das höchstmögliche Niveau bringen. Der Zulieferer Freudenberg Sealing Technologies aus dem baden-württembergischen Weinheim konnte mit dem IT-System die Zykluszeiten pro Maschine um 6 bis 10 % senken.

Materialflusssimulationen auf Basis realer Daten

Auch mobile Roboter und fahrerlose Transportfahrzeuge (FTF) können echtzeitnah wertvolle Daten von den einzelnen Produktionsschritten in einer Fertigungskette zusammentragen. Dafür müssen sie und weitere stationäre Sensoren, die in einer Werkshalle installiert sind, über die Cloud miteinander vernetzt sein. So laufen auf einem zentralen Navigationsserver einerseits alle Daten zusammen, die für Lokalisation, Kartierung, Pfadplanung und -optimierung nötig sind. Mobile Roboter und FTF werden dadurch in dynamischen Umgebungen flexibler und leistungsfähiger.

Bild: Rainer Bez/Fraunhofer IPA

Auch die Cloud-basierte Navigation macht erstmals Materialflusssimulationen auf der Grundlage realer Daten möglich – sogar noch bevor das fahrerlose Transportsystem überhaupt in Betrieb genommen wird. „Es genügt, wenn leistungsstarke Kleinstrechner simulieren, wie sich echte FTF verhalten würden“, erklärt Kai Pfeiffer, einer der beteiligten Forscher am Fraunhofer IPA. Visualisieren lässt sich das entweder am Computer oder über Augmented-Reality-Brillen. Produktionsplaner können mithilfe dieser Daten dynamisch auftretende Staupunkte und andere kritische Stellen schon vorab erkennen – ohne aufwändigen Testbetrieb.

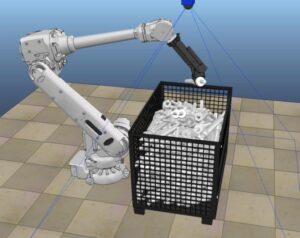

Roboter, die aus Erfahrungen lernen

Doch zur Digitalisierung der Arbeitswelt gehört neben der Vernetzung sämtlicher Produktionsanlagen auch der Einsatz künstlicher Intelligenz. Sie soll künftig die Bildverarbeitungssoftware bp3 des gleichnamigen US-Softwareentwicklungsunternehmens bereichern und so den roboterbasierten Griff-in-die-Kiste weiter perfektionieren. Als Google und die Universität von Kalifornien in Berkeley vor zwei Jahren in einem aufsehenerregenden Forschungsprojekt Roboter ohne Vorwissen praktische Greifversuche an verschiedenen Alltagsgegenständen durchführen ließen, waren diese zwei Monate lang beschäftigt. „Wenn das Machine Learning in der Industrie Anwendung finden soll, muss sich die Lernzeit drastisch verkürzen“, gibt Werner Kraus vom Fraunhofer IPA zu bedenken.

Virtuelle Lernumgebung unterstützt Robotern bei Griff in die Kiste

Er und sein Team arbeiten im Forschungsprojekt „Deep Grasping“ zusammen mit Kollegen von der Universität Stuttgart an einer virtuellen Lernumgebung. Industrieroboter sollen darin künftig vor ihrer Inbetriebnahme ihre neuronalen Netze schulen und sich über ihre Erfahrungen austauschen. Der Griff in die Kiste soll also nicht mehr in der Praxis geübt, sondern nur noch simuliert werden. Die vortrainierten Netze werden anschließend auf den realen Roboter übertragen. Kraus verspricht sich davon eine deutlich verkürzte Lernzeit der blechernen Helfer.

Obwohl sich in der digitalen Produktion Maschinen über das industrielle Internet der Dinge austauschen und Roboter aus Erfahrungen lernen können, ist und bleibt der Mensch unersetzlich. Bei unvorhergesehenen Ereignissen ist er ihnen mit seinem Improvisationstalent und seiner Entscheidungskompetenz haushoch überlegen. Aber Roboter und Maschinen können ihn bei mühseligen Arbeiten tatkräftig unterstützen. Besonders für Überkopfarbeiten und Hebetätigkeiten haben Marius Fabian und sein Team das Stuttgart-Exo-Jacket entwickelt. Das ist ein Exoskelett, speziell entwickelt für den Oberkörper, das seinem Träger zusätzliche Kraft verleiht. Dabei wurde besonderes Augenmerk darauf gelegt, die natürliche Bewegungsfreiheit des Schultergelenks nicht einzuschränken.

Exoskelett unterstützt bei Kraftprozessen

An Ellenbogen und Schultern haben die Forscher Antriebsmodule integriert, die Bewegungen mit hohem Drehmoment unterstützen. Dabei ermöglicht eine Impedanzregelung mittels Drucksensoren in den Armschalen einen geschmeidigen Bewegungsablauf. An der Schulterpartie ist eine Gelenkkette mit fünf Rotationsachsen angebracht. Die Kette folgt der Schultergelenkgruppe in jede Position. Das Antriebselement sitzt also immer dort, wo die Schulter gerade ist. Auf diese Weise werden komplexe Bewegungen in drei Richtungen möglich: nach oben, hinten und innen.

Bild: Rainer Bez/Fraunhofer IPA

Fraunhofer IPA auf der Automatica 2018

Bis auf Analytics Apps zeigt das Fraunhofer IPA sämtliche hier vorgestellten Lösungen auf der Automatica 2018, die ab dem 19. Juni in München ihre Tore öffnet. Zu finden sind die Lösungen in Halle A4, Stand 421.