Verbesserte Wälzlager steigern die Energieeffizienz unmittelbar. Wie viel Potenzial in effizienteren Lagern steckt, zeigt die Schaeffler Industrie-Gruppe mit einem ganzen Bündel an Neu- und Weiterentwicklungen.

Das Maschinenelement Wälzlager ist eine maßgeblicher Schlüssel, um Energie einzusparen. „Im Industriebereich sind optimierte Lager das einfachste Mittel, um die benötigte Antriebsenergie direkt zu reduzieren“, sagt Peter Schuster. Der Leiter der Vorentwicklung der Schaeffler Industrie-Gruppe sieht Chancen, die weltweiten Trends hin zum effizienteren Umgang mit Energie mit verbesserten Simulationsmethode, neuen Werkstoffen und entsprechender Systemkompetenz in neue Produkte umzusetzen.

Im Mittelpunkt der jüngsten Innovationen der Schaeffler Gruppe Industrie stehen etwa verminderte Geräusche und Reibung (Rillenkugellager Generation C), deutlich höhere Tragzahl und Lebensdauer durch erhöhten Füllgrad im Bauraum (Kugelrollenlager) sowie ein auch im Extremfall langes Lagerleben (Hochleistungs-Werkstoff Cronitect). Dazu gehört auch, dass Anlagen im Windenergiebereich durch Systemsimulation für alle Lastzustände wesentlich zuverlässiger ausgelegt und sicherer betrieben werden können.

Mit der Designänderung bei den FAG-Rillenkugellagern hat Schaeffler den Generationswechsel bei dieser Lagerbauart vollzogen. Die dritte Generation C zeichnet sich dadurch aus, dass sie gegenüber dem bisherigen Design den Geräuschpegel halbiert und die Reibung um 35 % reduziert. Grund für die Leistungssteigerung ist die optimierte Schmierung der Wälzkörper an den Ringen. Zu den Verbesserungen zählen leistungsfähigere Dichtungen sowie ein genieteter Stahlkäfig. Laut Vorentwickler Michael Bach erhöhen die Designänderungen beim neuen FAG-Rillenkugellager den Wirkungsgrad, ermöglichen höhere Drehzahlen und vermindern das Geräusch. Bach: „Gebrauchsdauer und Leistung steigen signifikant bei gleichzeitig deutlich reduziertem Energieverbrauch.“

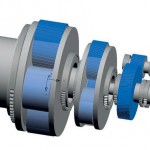

Maschinenbauer, deren Produkte bei gleicher Leistung weniger Bauraum beanspruchen (Downsizing) oder mehr Leistung bei gleichem Bauraum erbringen (Upgrading) sollen, eröffnet eine völlig neue FAG-Wälzlagerbaureihe diese Möglichkeiten. Schlüssel zum Erfolg sind für den Lagerexperten Heinrich Hofmann die Kugelrolle als neuartiger Wälzkörper ebenso wie eine neue Montagemethode sowie der Käfig. Indem von der Kugel alle nichtbelasteten Bereiche entfernt werden – oder wie Hofmann es ausdrückt, „faules Fleisch abgeschnitten wird“, entsteht eine gegenüber der Kugel um 30 % schmalere Kugelrolle. Das spart wertvollen Bauraum und steigert den Füllgrad der Lager, also die Befüllung mit Wälzkörpern, um bis zu 90 %. Dies erhöht laut Hofmann die Tragzahl deutlich, aber auch die Lebensdauer. Die neue Lagerbaureihe gibt es in den Baureihen BXRE (einreihiges Lager), BXRO (zweireihig), BXRT (Tandemanordnung) sowie als Sonderbaureihe für reibungs- und gewichtsreduzierte Radlager.

Schmierung, Geometrie und Oberfläche sind wesentliche Stellschrauben, um Wälzlager auf Anwendungen maßzuschneidern. Auch dem Werkstoff fällt diese Rolle zu – vor allem dort, wo ein langes Lagerleben auch in extremer Umgebung gefordert wird. Mediengeschmierte und selbst trocken laufende Lager haben laut Werkstoffkundler Sven Claus die Entwicklung neuer Lösungen stark vorangetrieben. Hierfür wurden die Hochleistungs-Niro-Stähle weiterentwickelt. So ist es gelungen, die technischen Vorteile des Cronidur30 mit den wirtschaftlichen Vorzügen des klassischen Wälzlagerstahls 100 Cr6 zu kombinieren. Ergebnis ist Cronitect, ein martensitisch härtbarer Stahl, der laut Sven Claus „eine sehr hohe Härte bei höchster Korrosionsbeständigkeit erlangt.“

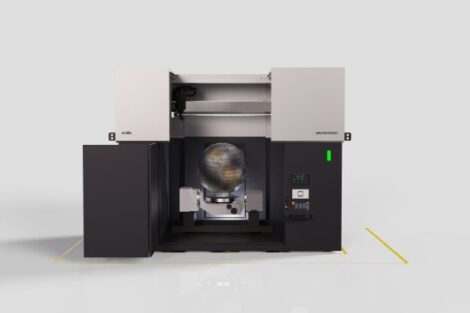

Einen Optimierungsprozess hat auch eine Innovation im Bereich der Simulationstechnik durchlaufen. In Kooperation mit dem Windradbauer Repower Systems, dem Getriebehersteller Eickhoff und dem Softwerker Samtech Iberica hat Schaeffler eine Systemsimulation entwickelt, die dynamische Betriebslasten für den Antriebsstrang von Windkraftanlagen berechnet. Das Mehrkörpersimulationsmodell bezieht FEM-Berechnungen ein und optimiert die Komponenten des Antriebsstrangs, deren Interaktion sowie das Anlagendesign in der Entwicklungsphase. Windräder können so für alle Lastzustände wesentlich zuverlässiger und kostengünstiger ausgelegt und betrieben werden. dk

Teilen: