Das Kleben ist zweifellos der Königsweg zum Verbinden von Faserverbundbauteilen. Doch bevor er auch in Großserien beschritten werden kann, gilt es Herausforderungen zu lösen: Wie lässt sich bewerkstelligen, dass die Teile ausreichend schnell handhabbar sind? Und wie sind sie vorzubehandeln?

Der hohe Druck zu Gewichtsreduktionen führt im Automobilbau dazu, dass verstärkt Leichtbauwerkstoffe und Mischbauweisen eingesetzt werden. Insbesondere Kohlefaser-verstärkter Kunststoff (CFK) ist in den Fokus gerückt. Seine hohe gewichtsbezogene Steifigkeit, die hohe Gestaltungsfreiheit bezüglich komplexer Geometrien und die Möglichkeit, den Werkstoff durch eine Optimierung der Faserausrichtung auf seine Belastungen maßzuschneidern, machen ihn hoch attraktiv. Doch CFK muss auch gefügt werden. Durch die zunehmende Mischbauweise besteht die Anforderung, CFK entweder mit anderen CFK-Strukturen oder anderen Materialien (wie hochfesten Stählen, Magnesium oder Aluminium) werkstoffgerecht zu fügen.

In Mischbaustrukturen ist die Klebtechnik dafür prädestiniert, denn sie vermag es, unterschiedlichste Werkstoffe strukturell mit einer hohen Crashperfomance zu verbinden. Bislang bestehen in der Automobilindustrie, insbesondere in der Großserienproduktion, nur eingeschränkt Erfahrungen mit CFK. Dennoch hat der Werkstoff bereits in einigen Bereichen Einzug gehalten. Prominente Beispiele sind das Dach des BMW M3 CSL, das auf die Karosse geklebt wird, oder verschiedene Anbauteile und Crashstrukturen in hochpreisigen Sportwagen wie dem Lamborghini Gallardo, dem Bugatti Veyron oder McLaren SLR.

Der Übergang zum Einsatz der Verbundwerkstoffe auch in Produkten für den Massenmarkt deutet sich möglicherweise mit dem von BMW für das Jahr 2013 angekündigten Mega City Vehicle an, bei dem die gesamte Karosserie aus CFK bestehen soll. Doch für den Einsatz der Klebetechnik speziell in der Großserienproduktion gilt es noch entsprechende Herausforderungen zu lösen. Aktuell besteht insbesondere Bedarf nach Lösungen zur Vorbehandlung der Fügeteile und zum schnellen Erreichen einer ausreichenden Handhabungsfestigkeit, die für die Sicherheit der Klebeverbindungen wesentlich ist.

Zunächst zur Oberflächenvorbehandlung: Bei der Herstellung von CFK-Strukturen werden Formtrennmittel verwendet, die ein sicheres Lösen der Bauteile aus der Form sicherstellen. Diese liegen nach dem Entformen auf den Oberflächen der Bauteile vor und können schon in geringen Konzentrationen die Klebbarkeit wesentlich verschlechtern. Daher ist eine Vorbehandlung der Bauteile vor dem Kleben in den meisten Fällen unerlässlich, um eine gut benetzbare und polare Oberfläche zu erzeugen, an die der Klebstoff gut und sicher anbinden kann.

Das in der Automobil- und auch der Flugzeugindustrie gängige Verfahren zur Vorbehandlung von Faserverbundoberflächen vor dem Kleben ist das manuelle Schleifen. Bei den derzeit noch geringen Stückzahlen und vergleichsweise wenigen Klebflächen lässt sich dieser langsame und nicht automatisierte Prozess noch verwenden, stellt jedoch einen erheblichen personellen Aufwand und somit Kostenfaktor dar. In der Großserie behindert er den Einsatz der Klebtechnik zum Fügen von CFK-Strukturen eher. Ein weiterer Nachteil ist die verhältnismäßig geringe Reproduzierbarkeit, da der Abtrag direkt von der Intensität abhängig ist, mit der geschliffen wird. Eine Schädigung der Fasern kann somit nicht vollständig ausgeschlossen werden.

Auch wenn permanente Formtrennmitteln verwendet werden, die sich nicht von der Form auf die Bauteiloberflächen übertragen (in Verbindung mit Harzsystemen mit sogenannten internen Trennmitteln), sind die Oberflächen nach dem Entformen häufig nicht oder nur schlecht zum Kleben geeignet. Dies liegt darin begründet, dass sich aufgrund der geringen Polarität der Formoberfläche die Polymerketten während der Vernetzung so ausrichten, dass sie eine unpolare Oberfläche ausbilden. Aktuelle Forschungsergebnisse zeigen jedoch, dass unbehandelte Oberflächen von Bauteilen mit internen Trennmitteln ohne weitere Vorbehandlung eine gute Lackhaftung aufweisen und zumindest für das Lackieren kein weiteres Vorbehandeln notwendig ist.

Diese Ergebnisse zeigen einen starken Trend zur Verbesserung von Formtrennmitteln und Harzsystemen, der es ermöglichen könnte, Faserverbundbauteile auch ohne Vorbehandlung prozesssicher zu kleben. Diese Untersuchungen sind Gegenstand aktueller Forschungen.

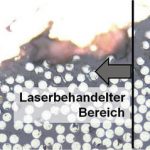

Am Institut der Füge- und Schweißtechnik der TU Braunschweig sind Vorbehandlungsverfahren zum Kleben und Lackieren von Faserverbundwerkstoffen Thema der aktuellen Forschung. Im Fokus der Untersuchungen sind insbesondere innovative Strahlverfahren, bei denen durch eine spezielle Absaugung keine Kontamination der Fertigungsumgebung auftritt und die einen sehr schonenden Oberflächenabtrag ermöglichen, sowie der Einsatz der Laserstrahlung zum selektiven Abtrag der Harzmatrix.

Zur Handhabungsfestigkeit: Einer der wesentlichen Nachteile von strukturellen Klebungen, verglichen mit mechanischen Fügeverfahren oder dem Schweißen, ist ihre geringe Anfangsfestigkeit. In der Automobilindustrie werden bei metallischen Strukturen häufig Schweiß- oder Clinchpunkte gesetzt, um eine ausreichende Handhabungsfestigkeit der Struktur zu erreichen. Diese Elemente dienen als zusätzliche „Hosenträger“ für den Fall, dass es durch Altern der Verbindung zu einem Adhäsionsverlust kommt. Bei CFK-Strukturen können diese Verfahren nicht eingesetzt werden.

Im Wesentlichen gibt es zwei Möglichkeiten, um eine ausreichende Anfangsfestigkeit von Faserverbund-Klebungen zu gewährleisten. Entweder werden mechanische Fügeelemente (Schrauben, Niete) verwendet oder ein entsprechend geeigneter Klebstoff durch eine zusätzliche Wärmezufuhr beschleunigt ausgehärtet. Vorteil der mechanischen Fügeelemente ist, dass diese mit einer hohen Prozesssicherheit in die Struktur eingebracht werden können und eine zusätzliche Sicherheit darstellen. Gegen ihren Einsatz spricht, dass die Faserstruktur geschädigt wird, und dass durch das Verbindungselement ein elektrischer Kontakt zwischen den beiden Fügeteilen entsteht, der insbesondere bei Mischverbindungen zur Korrosion führen kann. Weiterhin wird zusätzliches Gewicht in die Struktur eingebracht und das Setzen der Fügeelemente stellt einen nicht unerheblichen Prozessaufwand dar. Außerdem können die meisten mechanischen Fügelemente nicht oder nur mit zusätzlichem Aufwand bei Sichtbauteilen verwendet werden.

Die thermisch beschleunigte Vernetzung des Klebstoffs weist also besonders unter Leichtbauaspekten erhebliche Vorteile auf. Am Institut für Füge- und Schweißtechnik konnte gezeigt werden, dass sich automobilspezifische CFK-Strukturen sehr prozesssicher und definiert erwärmen lassen und somit der Aushärteprozess geeigneter Klebstoffe stark beschleunigt werden kann. Positiv ist hierbei noch herauszuheben, dass sich insbesondere CFK-Verbindungen sehr homogen über den Fügequerschnitt erwärmen lassen. Somit ist eine sehr gleichmäßige Vernetzung erreichbar, die sich positiv auf die mechanischen Eigenschaften der Klebung auswirkt.

Im Gegensatz zu sämtlichen mechanischen Fügeverfahren, die ebenfalls im Blickwinkel der Fahrzeugindustrie stehen, können CFK-Strukturen durch Kleben prozesssicher so gefügt werden, dass eine sehr hohe Werkstoffausnutzung möglich ist – sofern die dargestellten Aspekte beachtet werden. Somit ermöglicht es die Klebetechnik, das Leichtbaupotential von Faserverbundwerkstoffen und Mischbauweisen noch besser auszunutzen.

Dipl.-Ing. Stefan Kreling, Dr.-Ing. Michael Frauenhofer Institut für Füge- und Schweißtechnik, TU Braunschweig

Teilen: