Die geschweißten Hydraulik-Füllleitungen an den Spanplattenpressen im Werk Beeskow werden im Laufe der Jahre undicht. Brandrisiko und Ausfall sind die Folge. Nach Umrüsten mit dem neuen „High Performance Flange“ HPF-System sind diese Probleme gebannt.

Das Werk Beeskow der Glunz AG mit Firmensitz in Meppen ist der zweitgrößte Standort der portugiesischen Sonae Indústria Gruppe in Deutschland. Das Unternehmen entwickelt, produziert und vermarktet Holzwerkstoffe für das Bauen und Wohnen. 1964 nahe der polnischen Grenze als Produktionsanlage für Spanplatten gegründet, steht die Spanplattenfertigung auch heute noch im Mittelpunkt. Zwei Pressen, 19 m lang und 2,60 m breit, fertigen im Vier-Schichtbetrieb Tag für Tag etwa 900 m3 Spanplatten.

Die Pressen schließen langsam, um die Späne im Spanfließ nicht aufzuwirbeln. Pumpen erzeugen in 64 Füllleitungen einen Pressdruck von 320 bar und bauen mir 64 Presszylindern eine Gesamtpresskraft von 185 942 kN pro Takt auf. Dabei „verbacken“ die auf rund 40 °C erwärmten Heizplatten der Presse die Holzspäne mit dem Leim zu einer 19 m x 2,53 m großen Spanplatte mit Dicken von 10 bis 28 mm.

Die bisherige Verrohrung aus Stahl ST 52 (60 mm x 8 mm) war verschweißt. Die zehn Schweißnähte auf den rund 2,8 m langen, mehrfach gebogenen Füll-Leitungen sind nicht nur teuer in der Fertigung; sie sind auch eine Schwachstelle der rund um die Uhr den Vibrationen des Pumpsystems ausgesetzten Hydraulikverrohrung.

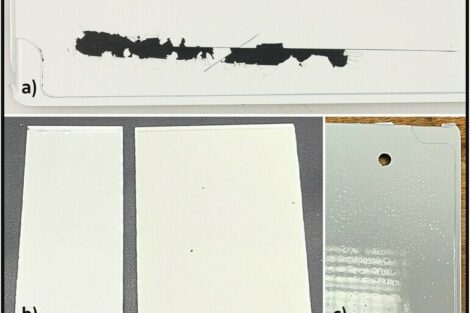

Ein weiteres Problem der bisherigen Verrohrung liegt in der Leitungs-/Flanschverbindung über eine metallische Flachdichtung mit anvulkanisiertem, gummi-elastischem Dichtwulst. Dessen Zentriermembrane soll bei der Montage durch eine exakte Positionierung die spätere Dichtigkeit garantieren. Fred Ziesmann, Meister Instandhaltung für den Bereich Hydraulik und Mechanik, hat festgestellt: „Wenn die Dichtung nicht ausreichend zentriert durch hohen Druck in den Dichtspalt gepresst wird, kommt es zu starken Verformungen, zur Spalt-Extrusion, und die Dichtung wird beschädigt.“ Zwar sei die Leitung unmittelbar nach der Montage bei der Druckprobe meist leckagefrei, aber nach kurzer Betriebszeit seien heftige Leckagen zu erwarten. Die Presse müsse dann abgestellt werden und es entstünde ein Produktionsausfall von bis zu acht Stunden.

Auch die Schweißnaht selbst stellt ein Problem dar. Dort zeigen sich durch die permanent hohe Druck- und Temperaturbelastung zunächst feine Risse, die zu ersten winzigen Leckagen führen. Später wird die Tropfenfolge schneller, bis es zu stetigem Rinnen kommt. Die dann notwendige Reparatur dauert mindestens zwei Stunden bei gleichzeitigem Fertigungsstillstand. Bringt das auf die warmen Heizplatten der Presse austropfende Öl den Spänestaub zum Kokeln, müssen Schaumlöscher in Betrieb genommen werden; der Stillstand steigt dann schnell auf sechs bis acht Stunden. Dabei kostet jede Stillstandsstunde gut und gerne 1000 Euro. In den letzten Betriebsjahren passierte das bei der Vielzahl der Schweißnähte im Durchschnitt alle 14 Tage. Daran wird die wirtschaftliche Dimension dieses Instandhaltungsaufwands deutlich, ganz abgesehen vom Wert der ausgefallenen Produktion.

Das von Parker Hannifin entwickelte HPF (High Performance Flange)-System kommt aufgrund der hohen Druckfestigkeit den gestiegenen Anforderungen in modernen hydraulischen Systemen entgegen. Besonderheiten dieses Systems sind die Art der Bördelung und der spezielle Haltering. Anwender profitieren von den sehr kompakten Einbaumaßen mit der Möglichkeit, Sprunggrößen einzusetzen. Dies sorgt für hohe Flexibilität bei Retrofitmaßnahmen, aber auch bei der Neukonstruktion (mobiler) Maschinen und Anlagen. Im Vergleich zum Schweißen und zu anderen am Markt befindlichen Flanschverbindungen bietet das HPF-System eine bemerkenswerte Vibrations- und Druckfestigkeit. Es verschafft enorme Flexibilität hinsichtlich der Einbausituation; Stahl- und Edelstahlrohre für Rohrabmessungen ab 25 mm x 3 mm bis 88 mm x 14 mm tragen dazu bei. Weitere serienmäßige Größen werden folgen.

Auf den ersten Blick ist die HPF-Verbindung einfach aufgebaut und doch anspruchsvoll in ihren Komponenten. Sie bestehen aus

- HPF Einsatz (=Insert, mit anschlussseitiger und rohrseitiger O-Ring-Nut oder als flache Version mit rohrseitiger O-Ring Nut),

- Haltering (Locking) aus hochfestem Stahl,

- je eine Dichtung auf Port- und Rohrseite.

Insert und gebördelte Tulpe sind am Rohrende absolut formschlüssig. Der flache Übergang der Umformzone sorgt für erhöhte Vibrationssicherheit. Diese bewirkt zwangsläufig eine längere Lebensdauer als ein von Vibrationen eher beeinflussbares Verbindungssystem.

Das Parker Hochdruck-Verbindungssystem ist nicht nur preiswerter als andere Hochdruck-Flanschsysteme. Der bei geschweißten Rohrverbindungen erforderliche Reinigungs- und Prüfaufwand ist teuer, wie der „Value Calculator“ eindrucksvoll beweist: Dieses von Parker kostenlos erhältliche Kalkulationsprogramm ermittelt anhand der individuellen Rohrgrößen, Flanschzahlen und Arbeitskosten einen nachvollziehbaren Arbeitskostenvergleich für das HPF-System gegenüber geschweißten Lösungen.

Eine Hilfskraft ist in der Lage, diese Flanschverbindungen zu erstellen und zu montieren. Der Mitarbeiter benötigt dazu kein Schweißzeugnis, kein Expertenwissen. Beim Flanschen werden auch keine gesundheitsbedenklichen Dämpfe freigesetzt, die folglich auch nicht abgesaugt werden müssen. Hinzu kommt die Konzeption der HPF-Flansch-Maschine, die Fehler bei der Erstellung der Flansche so gut wie ausschließt.

Nach manuellem Vermessen und Anlegen einer entsprechenden technischen Zeichnung wurde eine erste Leitung gefertigt, die eine der 128 alten Leitungen ersetzen sollte. Natürlich war mit der zunächst gewählten Vermessungsart nicht auf Anhieb die 100%ige Passgenauigkeit gegeben. Aber binnen kürzester Zeit konnte die fehlmessungsbedingte Korrektur ausgeführt und die Leitung – entsprechend der Biegungen noch mit mehreren Flanschen versehen – installiert werden. Ein zweiter Schritt sollte die elegantere, präzisere Lösung ermöglichen: Unter Mitwirkung eines Rohrbiegeexperten als Parker-Partner wurde die zweite Leitung auf einem 3-D Messtisch vermessen und dann aus einem Stück gebogen, was die Montage ohne jegliche Nacharbeit ermöglichte.

Der Zeitbedarf für Herstellung und Installation einer einzigen geschweißten Leitung liegt – so die Erfahrung der Glunz AG – bei zwei mal zwei Manntagen. Der Aufwand für die Parker HPF-Lösung: Eine Stunde Rohrbiegen, eine Stunde Einbau. Auch hier werden zwei Monteure benötigt, da das Rohrstück immerhin rund 40 kg wiegt und senkrecht eingebaut wird. Fred Ziesmann stellt fest: „Wir sparen im Vergleich zum Schweißen je Rohr nicht nur den Installations- und künftigen Instandhaltungsaufwand, sondern schon bei der Investition je Rohr etwa 450 Euro. Das wären bezogen auf alle Leitungen alleine knapp 60000 Euro“. Der Instandhaltungsmeister erklärt weiter: „Die HPF-Leitungen arbeiten jetzt seit rund sechs Monaten leckagefrei. Wir beobachten sehr sorgfältig, ob die kalt gebogenen Leitungen möglicherweise Materialspannungen aufweisen, die sich erst nach längerer Betriebszeit in den Biegungen zeigen werden.“ Schließlich handele es sich nicht um geglühte und damit von Hause aus spannungsarme Rohre. „In jedem Fall werden wir den eingeschlagenen Weg fortsetzen und im Bedarfsfall weitere HPF-Leitungen einbauen“, verkündet Friesmann.

Dipl. Betriebswirt (FH) Reinhold Kuchenmeister freier Fachjournalist in Höchberg

Teilen: