Ob Klimawandel, Meeresverschmutzung oder schwindende fossile Ressourcen – alle diese Themen fordern neue Konzepte zur Nachhaltigkeit und Energieeffizienz. Der Bedarf an leistungsstarken, rezyklierbaren Leichtbaumaterialien ist daher so hoch wie noch nie. Ein potenzieller Kandidat: Partikelschäume wie zum Beispiel Expandiertes Polypropylen (EPP).

Partikelschäume bestehen aus geschäumten Thermoplast-Perlen, wobei 90 % des Volumens auf die eingeschlossene Luft in den Perlen entfallen. Damit bieten Partikelschäume ein hohes Leichtbaupotential. Insbesondere EPP kann den Dichtebereich von 20 bis 250 kg/m³ abdecken. Das bedeutet eine Gewichtsreduktion von etwa 75 bis mehr als 95 % gegenüber kompaktem Polypropylen! Doch EPP-Bauteile bieten nicht nur ein niedriges Gewicht. Der Schaumstoff zeichnet sich auch durch gute spezifische mechanische Eigenschaften, thermische Isolierfähigkeit (Wärmeleitfähigkeit 0,039 bis 0,045 W/(m K)) sowie eine gute Chemikalien- und Lösemittelbeständigkeit aus.

Der Formteilprozess bietet eine hohe Designfreiheit der Bauteile. EPP-Perlen werden standardmäßig beim Rohmaterialhersteller über ein Autoklavverfahren hergestellt, in dem kleine PP-Partikel unter Druck und Temperatur mit Gas beladen und geschäumt werden.

Daneben existiert auch noch das Extrusionsverfahren. In diesem wird der Kunststoff schäumend extrudiert und anschließend granuliert. Diese geschäumten Perlen können die Verarbeiter anschließend auf Formteilautomaten zu komplexen, dreidimensionalen Bauteilen verarbeiten: Die Perlen werden in eine bauteilspezifische Kavität eingefüllt und unter Wasserdampfeinwirkung verschweißt. Der Wasserdampf erweicht bei Temperaturen zwischen 130 und 140 °C die Oberfläche der Schaumperlen, wodurch die Polymerketten an der Grenzfläche zwischen zwei Partikeln verschlaufen und versintern. Nach der Kühlung resultiert daraus ein stabiles, entformbares Bauteil.

EPP-Schäume bieten heute auch ansprechende Sichtflächen

In der Vergangenheit kennzeichnend für Partikelschaumbauteile war die Strukturierung der Oberfläche mit sichtbaren Perlengrenzen sowie die Abzeichnung der für die Verarbeitung essentiellen Dampfdüsen und Einfüllkanäle. Heute kann dem durch moderne Fertigungstechnologien im Werkzeugbau entgegengewirkt werden: Durch Feinstrukturieren der Werkzeuginnenfläche über additive oder subtraktive Verfahren lassen sich dampfdurchlässige Strukturen erzeugen, die auch Sichtanwendungen erlauben, wie die im Foto dargestellten Strukturen zeigen.

EPP-Formteile wurden und werden oft als Verpackungsmaterial und Ladungsträger eingesetzt. Denn der Schaumstoff deckt genau das Anforderungsprofil dafür ab mit seinem geringen Eigengewicht, seiner hohen Stoßunempfindlichkeit, thermischen Isolierfähigkeit und Rezyklierbarkeit. So schützen die EPP-Einhausungen die transportierte Ware verlässlich – egal ob es sich um sensible optische oder elektronische Bauteile handelt, die beim Transport nicht beschädigt werden dürfen, oder um Lebensmittel, die gekühlt oder warmgehalten werden müssen. EPP bietet nämlich einen weiteren Vorteil: Es ist lebensmittelecht und lässt sich aufgrund seiner guten Temperatur-, Chemikalien- und Lösemittelbeständigkeit sehr gut reinigen.

EPP-Bauteile lassen sich vielseitig funktionalisieren

Bauteile müssen nicht nur aus Partikelschaum bestehen. Es ist auch möglich, Decklagen direkt im Formteilprozess zu hinterschäumen – mit PP-Folien sogar stoffschlüssig! EPP lässt sich auch nachträglich kaschieren. Dies ist vor allem bei Anwendungen im Automobilsektor der Fall, die 80 % des Jahresverbrauchs an EPP in Europa stellen (rund 42.000 t). So bestehen einige Strukturelemente der Fahrerzelle oder auch die klassische Sonnenblende im Kern aus EPP, um Gewicht – und damit einhergehend Kraftstoff – einzusparen. Nicht nur die geringe Dichte findet Anwendung. Auch die hohe Stoßelastizität und mechanische Energieaufnahme werden genutzt, indem EPP-Formteile in Pralldämpfer integriert werden. Die Möglichkeit, zum Beispiel Verbindungselemente direkt zu umschäumen, ist hier von besonderem Interesse.

Weiteres Potential bringt die kommende E-Mobilität mit sich. Die Batterie muss mit ihrer Energie sowohl den Energiebedarf des Motors als auch die Temperierung der Fahrgastzelle stemmen, was die Reichweite des Fahrzeugs erheblich verringert. Um den Energieverbrauch zum Kühlen oder Erwärmen gering zu halten und den Innenraum des Fahrzeugs effektiv zu isolieren, können Partikelschäume wie EPP hilfreiche Dienste leisten. Die Energie, die sich im Thermomanagement einsparen lässt, kommt letzten Endes auch der Reichweite des E-Fahrzeugs zugute.

Komplex geformte EPP-Schäume gibts auch als Verbundwerkstoffe

Ebenfalls interessant für den Automobilbereich, aber zum Beispiel auch für den Luftfahrtsektor, sind Verbundwerkstoffe mit EPP. Sandwich-Strukturen im Besonderen bieten bei geringem Materialgewicht eine hohe, spezifische Biegesteifigkeit, da die steifen Decklagen von einem leichten Schaumkern auf Abstand gehalten werden. Durch die immer größere Nachfrage nach leichten aber stabilen Strukturelementen – beispielsweise für Auto, Zug und Flugzeug, aber auch in der Möbelindustrie – rücken solche Sandwich-Strukturen immer öfter in den Fokus aktueller Entwicklungen. Partikelschäume wie EPP sind hier besonders gefragt aufgrund der zugänglichen hohen Komplexität der Bauteile, der Realisierbarkeit großer Bauteildimensionen und dem Potential, Decklagen bereits im Formteilherstellungsschritt anzubinden. Der Prozess ermöglicht darüber hinaus das Einbringen weiterer Funktionselemente wie Kanäle oder Leitungen schon während der Verarbeitung. Dadurch können zusätzliche Arbeitsschritte eingespart werden.

Sortenreine Sandwiches aus EPP und PP sind voll rezyklierbar

Fertigungstechnologien für Sandwich-Verbundmaterialien mit Partikelschaumkern gehören zu den Kernkompetenzen der Neue Materialien Bayreuth GmbH (NMB), einer Landesforschungseinrichtung des Freistaats Bayern. Im Kooperationsprojekt MAI Sandwich wurde bei NMB ein Prozess entwickelt, der die vollautomatisierte Fertigung des im Bild gezeigten Demonstrator-Sandwiches in weniger als 3 min Taktzeit ermöglicht. In allen Komponenten des Verbunds kann Polypropylen als Matrix eingesetzt werden, um so zu einem komplett sortenreinen, hochfunktionalisierten Bauteil zu gelangen.

Diese sortenreinen Systeme bieten eine sehr leichte Rezyklierbarkeit und sind damit besonders ressourcenschonend. EPP-Bauteile lassen sich generell leicht wiederverwerten, da die Partikel nach Zerkleinerung des Bauteils direkt wieder im Formteilprozess eingesetzt werden können. Das Material eignet sich somit hervorragend für „Design for Recycling“.

Aufgrund seiner Eigenschaften ist EPP auch für viele andere Anwendungen abseits von Verpackungen und Automotive denkbar. Das 2006 gegründete EPP-Forum, ein Netzwerk aus Rohstoffherstellern, Maschinen- und Werkzeugbauern, Verarbeitern und einer Forschungseinrichtung, hat es sich daher zur Aufgabe gemacht, das Material in Industrie, Forschung und Öffentlichkeit bekannter zu machen. Der Dialog mit Produktentwicklern, Konstrukteuren und Designern soll die Benefits des Schaumstoffs auch in Branchen bekannt machen, die das Material bisher nicht kennen. So sollen neue Anwendungsfelder erschlossen und innovative Produkte realisiert werden.

Ein Beispiel dafür könnte in Form eines formgeschäumten Rutschfahrzeugs bald Einzug in die Kinderzimmer halten. Das neu entwickelte EPP-Fahrzeug bietet gegenüber seinem Blasform-Cousin ein deutlich reduziertes Gewicht und Eltern müssen auch keine Angst vor Verletzungen durch scharfe Kanten oder vor möglichen Beschädigungen des Mobiliars haben, wenn ihre Kinder damit herumbrausen. Wie auch im großen Automobil dämpft der Schaum selber Stöße und kehrt dank seines ausgezeichneten Rückstellvermögens sogleich wieder in seine ursprüngliche Form zurück.

EPP wird immer besser

Was hält die Zukunft noch für EPP bereit? Die Entwicklung neuer Verarbeitungstechnologien sowie die Eigenschaftsoptimierung rücken in den letzten Jahren immer mehr in den Fokus. So können Partikelschaumperlen, die aufgrund des Grundmaterials und ihrer Struktur sehr leicht brennbar sind, unmittelbar vor der Verarbeitung mit Flammschutzmitteln versehen werden. Dazu werden in einem von NMB in Kooperation mit der Teubert Maschinenbau GmbH entwickelten Prozess die Perlen mit dem Flammschutzmittel beschichtet, wobei sich eine homogene Schicht auf der Schaumperlenoberfläche bildet. Nach der Verarbeitung ist die Beschichtung im gesamten Bauteil verteilt und verbessert somit die Brandeigenschaften.

Auch die Verarbeitung befindet sich im Wandel, denn die benötigte Peripherie zur Bereitstellung und Überwachung des nötigen Dampfes ist teuer und stellt eine große Einstiegshürde für Verarbeiter dar. Für einen dampflosen Prozess existieren mehrere Ansätze. Beim strahlenbasierten Formschäumen mittels Radiowellen, welches von Kurtz Ersa entwickelt wird, werden die Schaumperlen durch elektromagnetische Strahlung im Werkzeug erhitzt und verschweißt. Alternativ dazu werden bei der variothermen Werkzeugtechnik der FOX Velution GmbH Formteile durch präzises Aufwärmen und Abkühlen des Werkzeugs erzeugt.

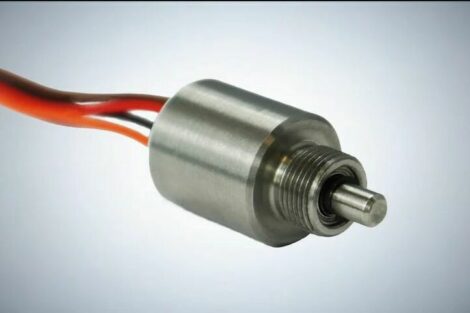

Auch durch den Einsatz von chemischen Hilfsstoffen können Partikelschaumteile geformt werden. Hierzu entwickelt Teubert Maschinenbau das sogenannte Atecarma-Verfahren (Activator Temperature Efficiency Combination Automatization Resources Multimaterial Adaption). Der Verzicht auf Wasserdampf bei der Verarbeitung ermöglicht zudem die in-situ-Integration von Elektronik in die Bauteile.

Wo die Reise mit EPP auch hingeht – NMB und das EPP-Forum nehmen Interessenten gerne mit. Für weitere Informationen können Sie uns als Messebesucher auf der K 2019 in Halle 12, Stand C45 besuchen.

Die Autoren danken dem Bundesministerium für Bildung und Forschung (BMBF) für die Förderung des Vorhabens „MAI Sandwich“ im Rahmen des Spitzenclusters „MAI Carbon“. Weiterhin sei dem Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie (StMWi) und der Europäischen Union für die Unterstützung der Arbeiten gedankt.

Neue Materialien Bayreuth

Die Neue Materialien Bayreuth GmbH (NMB) ist eine außeruniversitäre Forschungseinrichtung, die für den Leichtbau neuartige Materialvarianten und die damit verbundenen Verarbeitungsverfahren entwickelt. Weiter entwickelt NMB industriell adaptierbare Lösungen, um vorhandene Werkstoffe und Produktionsprozesse anwendungsbezogen zu optimieren.

NMB bietet darüber hinaus ein umfangreiches Spektrum an Dienstleistungen für die Werkstoffanalytik und Bauteilprüfung. Neben F&E-Arbeiten für die Industrie können Auftragsfertigungen für Prototypen- und Kleinserien sowie Werkzeugabmusterungen im modern ausgestatteten Technikum durchgeführt werden – mit Einsatz neuester Verfahren und Labortechnik.

K 2019: Halle 12, Stand C45

EPP-Forum e.V.

Der EPP-Forum e.V. repräsentiert ein Netzwerk mit Akteuren aus Industrie und Forschung entlang der kompletten Wertschöpfungskette für expandiertes Polypropylen (EPP). Ziel ist es, den interdisziplinären Austausch über und das Bewusstsein für EPP in Industrie, Forschung und Öffentlichkeit zu fördern. Die Einsatzmöglichkeiten von EPP als Leichtbau-, Design und Isolationswerkstoff haben sich seit Erfindung des Materials Mitte der 80er-Jahre stetig gesteigert.

Netzwerkarbeit und Nachwuchsförderung, Workshops und Wettbewerbe, Messen und Marketing – so vielseitig wie der Werkstoff selbst sind die Maßnahmen, mit denen das EPP-Forum expandiertes Polypropylen bekannter machen und aus dem Kreis der Hidden Champions in die erste Reihe holen möchte.