Inhaltsverzeichnis

1. Exklusive EU-Kooperation für Fertigung von EUV-Anlagen

2. Es gibt keine Alternativ zu EUV

3. 120 Mio. Euro kostet eine EUV-Fertigungsanlage

4. Mit High-NA-EUV in die Zukunft

5. Wie funktioniert EUV-Lithografie?

Die letzte Zigarette sollte mindestens 30 Minuten ausgeraucht sein, eventuelles Make-up muss ebenfalls entfernt werden, bevor man die Reinräume von ASML betreten darf. Da ist der niederländische Maschinenhersteller von Lithografiesystemen für die Halbleiterindustrie strikt. Denn in den weißen, fensterlosen Produktionshallen am Hauptsitz Veldhoven bedarf es einer möglichst staub- und partikelfreien Umgebung für sie: NXE: 3400 B. Die EUV-Lithografie-Anlage ist laut Hersteller aktuell der weltweit einzige Belichtungsscanner, der die Großserienfertigung mit extrem ultraviolettem (EUV-) Licht ermöglicht: 125 Wafer pro Stunde spuckt die Maschine aus.

Abnehmer der Anlagen sind Chiphersteller wie der US-Riese Intel, der südkoreanische Konzern Samsung oder TSMC aus Taiwan. Bis 2020 wird das weltweite Datenvolumen auf 44 Zettabyte anwachsen, wie Dell Technologies (ehemals EMC) und der Marktforscher IDC schon 2014 prognostizierten. Um das zu stemmen und Trends wie Virtual und Augmented Reality, den Mobilfunkstandard 5 G, selbstfahrende Autos und weitere Anwendungen mit künstlicher Intelligenz voranzutreiben, braucht die Industrie immer leistungsstärkere Mikroelektronik.

Deutschland ist ein wichtiger Zulieferer für die Mikrochip-Produktion

„Im globalen Vergleich ist Deutschland in der Mikrochipfertigung, also in puncto Logik- und Speicherchips, ein Nischenplayer“, konstatiert Dr. Peter Leibinger, stellvertretender Vorsitzender der Gruppengeschäftsführung und CTO der Trumpf-Gruppe. Hierzulande fehlen Experten und die Infrastruktur, außerdem dauern Genehmigungsverfahren laut Leibinger zu lange. „Aber was Materialien und die Tool-Industrie für die Produktion von Mikrochips angeht ist Europa führend“, betont er. Das macht eine einzigartige Kooperation deutlich: In den EUV-Lithografie-Anlagen von ASML steckt auch ausgeklügelte Technik des Ditzinger Maschinenbauers Trumpf und des Optik- und Optoelektronik-Spezialisten Carl Zeiss aus Oberkochen.

Exklusive EU-Kooperation für Fertigung von EUV-Lithografie-Anlagen

Trumpf liefert die CO₂-Lichtquelle für die Maschinen. Der Weg zu EUV war aber kein direkter. „Vor 15 Jahren hatten wir eine absurde Anfrage auf einer Messe“, erinnert sich Michael von Borstel, Geschäftsführer für den Bereich EUV-Lithografie bei Trumpf. Die Schwaben stimmten dem bis dato unbekannten Anwendungsfeld zu und haben sich über die Jahre „ein einzigartiges Industrie-Know-how aufgebaut“, ergänzt Leibinger. Heute zählt der Geschäftsbereich mit 575 Mitarbeitern zu einem der wichtigsten des Hauses: Rund 200 Mio. Euro hat das Unternehmen seit 2005 investiert, um den EUV-Laser serienreif produzieren zu können. Ab 2020 erwartet sich Trumpf mit EUV ein jährliches Umsatzpotenzial von 400 Mio. Euro. Die Trumpf-Gruppe erzielt insgesamt 3,6 Mrd. Euro Umsatz pro Jahr.

Doch nicht nur die Zahlen sind ausschlaggebend für den Trumpf-Vizechef: „Es gibt keine Alternative zu EUV“, behauptet Leibinger selbstbewusst. Denn um Datenmengen von 44 Zettabyte und mehr stemmen zu können, muss sich gemäß des Moore‘schen Gesetzes die Komplexität integrierter Schaltkreise auf einem Chip mit minimalen Komponentenkosten regelmäßig verdoppeln – und das in einem Zeitraum zwischen 12 und 24 Monaten.

„Es gibt keine Alternative zu EUV“

Der Vorgänger der EUV-Lithografie, das Deep-Ultraviolet-Verfahren (DUV), hat seine physikalischen Grenzen erreicht. EUV schafft eine Lichtwellenlänge von 13,5 nm, DUV erzielt 193 nm. Die kürzere Lichtlänge ermöglicht eine bessere Auflösung der Schaltkreise auf den Silizium-Mikrochip-Plättchen. Je höher die Transistoren-Dichte, desto leistungsstärker werden die Chips. Nur so sind Strukturen von 7 nm möglich, wie die Chiphersteller sie heute fordern.

Mit seinem 40 kW-Laserstrahl – dem „aktuell weltweit leistungsstärksten Lasersystem“, wie von Borstel stolz erklärt – bietet Trumpf die nötige Energie für die EUV-Erzeugung. Die Technologie kann man mit einem Tintenstrahldrucker vergleichen: Hochenergetische CO2-Laserpulse verwandeln einen einfallenden Zinntropfen in einen Plasmastrahl mit 13,5 nm Wellenlänge. Diese Wellenlänge hat der Laserproduzent gewählt, da sie die beste Lichtreflexion für das Spiegelsystem bietet, das den Plasmastrahl einfängt und weiterleitet.

Trumpf liefert die Laser, Zeiss die Optik für EUV-Maschinen

Hier kommt der Kooperationspartner Zeiss ins Spiel. Die Konzernsparte Semiconductor Manufacturing Technology (Zeiss SMT) liefert die Optiken für die EUV-Anlagen von ASML. Bei DUV-Lithografie wurde der Lichtstrahl mit klassischen Linsen gebündelt, EUV hingegen braucht ein komplexes Rundspiegelsystem. Sechs sogenannte ultrareflektierende Spiegel leiten das EUV-Licht durch den Stepper – so nennt man den Anlagentyp – bis hin zum Wafer, auf dem die Struktur eingebrannt wird.

Die Spiegel bestehen aus einem sogenannten Null-Ausdehnungsmaterial. Das hält Hitzeunterschiede bis zu 300 ° C aus, ohne sich zu verformen. „Ein solches Material kommt auch in der Weltraumforschung zum Einsatz“, erklärt Dr. Karl Lamprecht, Vorsitzender der Geschäftsführung von Carl Zeiss SMT und Vorstandsmitglied der Zeiss-Gruppe. In Oberkochen werden die Spiegel aus 50 kg schweren Glaskeramik-Blöcken in eigenentwickelten Maschinen geschliffen und poliert. Diamant-Werkzeuge sollen eine maximale Glättung der Spiegel erreichen. „Hätte ein Spiegel die Größe Deutschlands, wäre die größte Unebenheit weniger als 0,5 mm hoch“, vergleicht Lamprecht. Neben den Spiegeln liefert Zeiss auch die Abbildungs- und Beleuchtungssysteme und den Waferstage mit Mirrorblock.

EUV als starker Umsatzträger

EUV nimmt heute bei SMT eine wichtige Rolle ein: Etwa 60 bis 70 % der weltweit 3430 Mitarbeiter arbeiten in Forschung und Entwicklung sowie in der Fertigung für EUV. Begonnen hat das Unternehmen damit bereits Mitte der 90er-Jahre. Zuletzt setzte die Konzernsparte etwa 1,5 Mrd. Euro mit EUV um, so SMT-Chef Lamprecht.

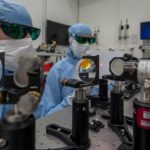

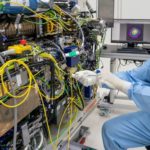

Die Zulieferkomponenten der süddeutschen Unternehmen werden dann ins niederländische Veldhoven transportiert. Sie machen etwa 40 % an der gesamten Maschine aus. Aus mehr als 100.000 Einzelteilen setzt sich die 180 t schwere Anlage zusammen, die ASML in etwa 2100 Fertigungsschritten am Hauptsitz produziert. Wie bei den Partnern ist eine nahezu partikelfreie Fertigung vonnöten, um die komplexen physikalischen Prozesse innerhalb der Maschine nicht zu stören. Dafür durchlaufen die Mitarbeiter in der Reinraumproduktion einen noch aufwendigeren Vorbereitungsprozess als in Ditzingen und Oberkochen: Rein in einen speziellen Ganzkörper-Schutzanzug, Haarnetz und Kapuze verdecken die Frisur, die Füße werden in verschließbare Überzieher und dann in speziell für den Reinraum geeignete Schuhe gesteckt, die Hände schlüpfen in enge Handschuhe und zuletzt wird ein Mundschutz übergezogen. Bevor es in die konstant 21 °C warmen Fertigungshallen geht, tanzt man durch Luftduschen, die noch einmal Staub und Partikel aus der Montur pusten. „Etwa 10.000 Mal reiner als auf der Straße ist die Luft in den Industriehallen“, sagt Mike Labelle, Produktionsleiter für die EUV-Maschinen bei ASML.

120 Mio. Euro kostet eine EUV-Fertigungsanlage

Den Reinraum während der Schicht zu verlassen, etwa für eine Toilettenpause, sollte man sich gut überlegen, warnt er. Trotzdem erhält der US-Amerikaner jährlich zahlreiche Bewerbungen aus aller Welt. Nur einen Bruchteil der Anwärter kann er in seinem elfköpfigen Team unterbringen.

„Knapp eineinhalb Jahre dauert es dann, bis eine der 120 Mio. Euro teuren Hochleistungsmaschinen beim Kunden steht“, erklärt Labelle. In 40 Containern, verteilt auf drei Jumbo-Frachtjets, werden diese an die Chipproduzenten in die Welt versendet.

Die nächste Technologiestufe steht auch schon in den Startlöchern: Die numerische Apertur (High-NA-EUV) soll noch kleinere Halbleiterstrukturen von unter 7 nm ermöglichen. Um hier zukunftsfähig aufgestellt zu sein, hat ASML 2016 für knapp 1 Mrd. Euro 24,9 % Anteile an Zeiss SMT erworben. Das hat die Kooperation der beiden Unternehmen weiter vertieft, so ASML-Vorstand Fouquet. Zeiss steckt derzeit etwa 700 Mio. Euro in seine Fertigung, denn bei High-NA bündeln künftig acht statt aktuell sechs Spiegel das EUV-Licht. Dafür erwartet sich der Hersteller aber auch, künftig etwa zwei Drittel seines Erlöses mit der nächsten EUV-Generation zu erwirtschaften.

Mit High-NA-EUV in die Zukunft

ASML sichert damit auch sein eigenes Co-Investment-Program mit Intel ab. 2012 hat Intel 4,1 Mrd. Euro in ASML investiert, um die Produktion und Weiterentwicklung der EUV-Technologie zu beschleunigen. Im Gegenzug bekommt Intel EUV-Maschinen.

Heute deckt ASML mit seinen Scannern 85 % des Marktes ab und erzielt knapp 11 Mrd. Euro Umsatz mit seinen Produkten, so Fouquet. Die kommende Maschinengeneration, NXE: 3400 C, soll dann 170 Wafer pro Stunde produzieren können. Damit sind Strukturen von 7 und 5 nm auf einem Mikrochip möglich. Von den neuen EUV-Anlagen erwartet sich der ASML-Vorstand eine Steigerung der Auftragsbestellungen: 44 Anlagen sind derzeit bereits in Betrieb, weitere 30 EUV-Maschinen sollen 2019 noch ausgeliefert werden. „Kunden wie Samsung, TSMC, Intel oder SK Hynix sind aktuell dabei, ihre Fertigungen in großem Stil aufzurüsten“, sagt Fouquet. Damit könne dann die Massenproduktion auf EUV-Anlagen beginnen.

Im ersten Halbjahr plant ASML außerdem, die Produktivität der NXE: 3400 C weiter auf mehr als 185 Wafer pro Stunde zu erhöhen. EUV mit erhöhter numerischer Apertur ist eine Erweiterung der EUV-Lithographie. Hier soll der Faktor 0,33 auf 0,55 gesteigert werden. Die sogenannte EXE-Plattform wird eine Miniaturisierung der Chipstrukturen über das nächste Jahrzehnt hinaus ermöglichen und laut ASML eine um 70 % bessere Auflösung und Lagegenauigkeit der Maskenstrukturen bieten als die derzeit fortschrittlichste EUV-Plattform, die NXE-Plattform. Die EXE-Plattform wurde entwickelt, um mehrere zukünftige Knoten zu ermöglichen, beginnend mit dem 3-nm-Logikknoten.

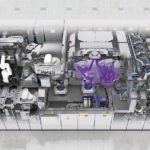

Hier ein Blick in die EUV-Maschine des Typs NXE von ASML: Der Laserstrahl ist blau dargestellt. Grafik: ASML

Hier ein Blick in die EUV-Maschine des Typs NXE von ASML: Der Laserstrahl ist blau dargestellt. Grafik: ASMLWie funktioniert EUV-Lithografie?

Grob kann man die Lithografie mit einem Projektionssystem vergleichen. Der vom Trumpf Laser Amplifier erzeugte CO2-Laserpuls wird mit einer Lichtleistung von 40 kW auf einen Zinntropfen geleitet, der ähnlich wie in einem Tintenstrahldrucker in die Maschine eingespritzt wird. Der Laserpuls ionisiert das Zinn, indem es zweimal beschossen wird: Ein schwächerer Strahl verformt den Tropfen pfannkuchenartig, sodass die Oberfläche vergrößert wird. Ein zweiter Laserschuss verwandelt das Zinn in einen Plasmastrahl, der EUV-Licht mit der erforderlichen Wellenlänge von 13,5 nm emittiert. Dieser Prozess wiederholt sich 50.000 Mal in der Sekunde. Der EUV-Strahl wird dann über sechs ultrareflektierende Spiegel von Zeiss gebündelt. Das muss im Vakuum geschehen, da Luft das EUV-Licht absorbieren würde. Der gebündelte Strahl richtet sich dann auf die sogenannte Maske. Diese reflektiert die Strahlung auf den mit einem geeigneten Fotolack beschichteten Wafer. Auf dem Wafer werden schließlich mittels chemischer und photochemischer Prozesse die gewünschten Strukturen herausgeätzt.

Weitere Informationen zum Prozess lesen Sie online unter: www.asml.com/en/technology oder unter: www.trumpf.com/de_DE/anwendungen/euv-lithografie