Die Luft- und Raumfahrtindustrie ist seit jeher einer der Treiber der Zerspantechnologie, wenn es um die Bearbeitung schwer zerspanbarer Werkstoffe und hochkomplexer Geometrien sowie höchster Bauteilanforderungen geht. Auch im Bereich der Flugzeughydraulik steigen die Anforderungen durch Großraumflugzeuge wie den Airbus A380 weiter.

Titanlegierungen sind aufgrund ihrer hohen spezifischen Festigkeit ein beliebter Werkstoff der Luft- und Raumfahrtindustrie. Sie finden nicht nur Einsatz in den Flugzeugtriebwerken, sondern auch bei Bauteilen der Flugzeugstruktur und anderen Komponenten, bei denen die Temperaturen zu hoch für den Einsatz von Aluminiumlegierungen (> 130 °C) sind oder die Festigkeit von Aluminiumlegierungen nicht ausreicht, wie Fahrwerken, Türspanten oder Hydraulikventilblöcken.

Während Hydraulikventilblöcke von kleineren Flugzeugen häufig aus Aluminiumlegierungen hergestellt werden können, übersteigen die Hydraulikdrücke moderner Großraumflugzeuge, wie dem Airbus A380, das Einsatzgebiet von Aluminium bei weitem (Hydrauliksystemdruck A380: 345 bar). Aus diesem Grund werden die Hydraulikventilblöcke des Airbus A380 aus der Titanlegierung TiAl6V4 hergestellt.

Die Herstellung dieser Bauteile stellt jedoch aufgrund zweier Faktoren enorm hohe Anforderungen an die Fertigungstechnik. Auf der einen Seite sind Hydraulikventilblöcke der Luft- und Raumfahrtindustrie geometrisch hoch komplexe Bauteile, an die höchste Anforderungen hinsichtlich Maßhaltigkeit, Oberflächengüte, Randzonenschädigung und Gratfreiheit gestellt werden. Auf der anderen Seite stellt die Hochleistungszerspanung von Titanlegierungen enorm hohe Anforderungen an die eingesetzten Werkzeuge, Werkzeugmaschinen, Kühlschmierstoffe und Bearbeitungsstrategien.

Die Zerspantemperaturen bei der Titanbearbeitung sind aufgrund der geringen Wärmeleitfähigkeit von Titan hoch, kombiniert mit der Reaktionsfreudigkeit von Titan mit vielen Schneidstoffmaterialien resultiert starker Diffusionsverschleiß. Des Weiteren hat der geringe E-Modul von Titanlegierungen zur Folge, dass der Werkstoff bei der Zerspanung vom Werkzeug elastisch verdrängt wird und nach dem Passieren der Schneidkante zurückfedert. Durch das Zurückfedern kommt es zu verstärkter Reibung an den Freiflächen der Werkzeuge. Ein weiterer zerspantechnologischer Nachteil des geringen E-Moduls der Titanlegierungen ist die Gefahr, dass es zu Schwingungen im Prozess kommt, die zu einer schlechten Oberflächengüte und hoher dynamischer Werkzeug- und Maschinenbelastung führen. Daher muss für eine wirtschaftliche Titanbearbeitung eine sehr genaue Prozessauslegung erfolgen.

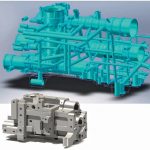

Der Hydraulikventilblock (siehe Bild oben), wie er im Airbus A380 verbaut wird, ist ein Bauteil des elektrischen backup Hydraulik-Aktuators (EBHA), der von dem Flugzeugausrüster Liebherr-Aerospace Lindenberg GmbH entwickelt wurde. Dieser ist eine Kombination aus einem hydraulischen Servo-Aktuator und einem elektro-hydraulischen Aktuator. Im Normalbetrieb wird der EBHA von den Hydraulikkreisläufen des Flugzeuges gespeist. Nur im Notfall springt die eigene elektrisch betriebene Pumpe zur Hydraulikversorgung an.

Die Fertigungsschritte vom geschmiedeten Rohbauteil bis zur fertigen Außenkontur des Ventilblocks zeigt das Bild auf der nächsten Seite oben links. Trotz der endkonturnahen Schmiedebearbeitung muss zur Gewichtsreduktion ein großes Materialvolumen zerspant werden. Alles aus Festigkeitsgründen nicht unbedingt erforderliche Material wird entfernt. Hierbei müssen eine Vielzahl enger Radien, kleiner Ecken und tiefer Kavitäten gefertigt werden, zum Teil aufgrund von Störkonturen mit lang auskragenden Werkzeugen. Dies ist aus zerspantechnologischer Sicht äußerst problematisch.

Anhand von Beispielgeometrieelementen werden im Rahmen eines öffentlich geförderten Forschungsprojekts in Zusammenarbeit mit der Liebherr-Aerospace Lindenberg GmbH am WZL der RWTH Aachen Bearbeitungsstrategien zur wirtschaftlichen Hochleistungsbearbeitung verschiedener, in der Ventilblockfertigung vorkommender Geometrieelemente optimiert. Hierbei wird untersucht, welche Bearbeitungsstrategie in Abhängigkeit der Taschengeometrie und Auskraglänge der Werkzeuge optimal ist.

Im unteren Bereich des vierten Bildes ist ein Volumenmodell des Ventilblocks zu sehen und im oberen Bereich in vergrößerter Darstellung ein transparentes CAD-Modell, in dem nur noch die Bohrungen im Inneren des Ventilblocks erkennbar sind. Der Ventilblock ist durchsetzt mit einer Vielzahl von zum Teil kreuzenden Tiefbohrungen mit Durchmessern im Bereich von D = 3 mm bis D = 7 mm und Aspektverhältnissen von bis zu L/D = 30. Die Bohrungen werden mit spiralisierten Vollhartmetallbohrern eingebracht. Die prozesssichere und schnelle Einbringung von kreuzenden Bohrungen mit D = 3 mm und L/D = 30 erfordert hoch angepasste Schnittstrategien und Werkzeugkonzepte.

Neben der Prozesssicherheit und der Zeit für die Bohrbearbeitung ist aufgrund der schlechten Zugänglichkeit insbesondere bei Tiefbohrungen auch die Gratbildung an der Kreuzungsstelle zweier Bohrungen ein entscheidender Faktor für eine wirtschaftliche Fertigung. Da sich Restgrate im Flugbetrieb lösen können und zu einem Verklemmen der Steuerschieber im Ventilblock führen würden, ist eine völlige Gratfreiheit erforderlich. Die Entgratung eines solchen Ventilblocks muss von Hand durchgeführt werden und dauert bis zu 16 h.

Eine automatisierte Entgratung ist nur bei minimalen und gleichmäßig ausgebildeten Graten prozesssicher möglich. Möglichkeiten zur Gratreduzierung an Bohrungsverschneidungen werden ebenfalls im Rahmen des öffentlich geförderten Forschungsprojektes in Zusammenarbeit mit der Liebherr-Aerospace Lindenberg GmbH am Werkzeugmaschinenlabor WZL der RWTH Aachen untersucht. Mehr zu diesen und ähnlichen Themen wird es auf der 4. Aachener High Performance Cutting (HPC)-Konferenz im Oktober am WZL der RWTH Aachen geben (siehe Infokasten).

Prof. Dr.-Ing. Fritz Klocke, Dipl.-Ing. Dipl.-Wirt. Ing. Alexander Krämer, Dipl.-Ing. Dieter Lung WZL der RWTH Aachen

High Performance Cutting

4. Aachener HPC-Konferenz

In der aktuellen Marktsituation steht die Produktion unter einem hohen Leistungsdruck hinsichtlich Wirtschaftlichkeit und Qualität. Dabei darf der zunehmende Kostendruck nicht dazu führen, dass wichtige Fortschritte im Bereich der Produktivitätssteigerung ausbleiben. Vielmehr müssen innovative Produktionskonzepte und Hochleistungstechnologien neue Ansätze für eine Kosten- und Zeitoptimierung der Fertigung liefern.

In diesem Zusammenhang steht die Technologie der Hochleistungsbearbeitung (HPC) für neue Entwicklungen, um Haupt- und Durchlaufzeiten signifikant zu reduzieren. Erreicht wird dies durch die Steigerung der Zeitspanvolumina, durch angepasste Werkzeug- und Maschinenkonzepte sowie durch die ganzheitliche Betrachtung und Optimierung der Prozesskette.

Auf der 4. Aachener High Performance Cutting(HPC)-Konferenz am 24. und 25. Oktober 2012 am WZL der RWTH Aachen berichten erfahrene Referenten aus Industrie und Forschung über Erkenntnisse und Erfahrungen im Bereich der Hochleistungszerspanung mit geometrisch bestimmter Schneide. Die Konferenz dient als Diskussionsforum und beinhaltet die Demonstration aktueller Forschungsergebnisse aus dem Bereich der Zerspanungstechnologie an zahlreichen Prüfständen.

Programm der Tagung und Anmeldung:

www.WZLforum.rwth-aachen.de; Ansprechpartnerin: Nina Sauermann, WZLforum an der RWTH Aachen, Tel. (0241) 80-23614.

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: