Damit die E-Mobilität künftig für noch mehr Kunden attraktiv wird, müssen die Batteriesysteme bessere Gebrauchseigenschaften mitbringen – etwa eine höhere Leistungsdichte pro Gewichtseinheit, schnelleres Laden und größere Reichweiten. Zudem gilt es, die Belastungen für Klima und Umwelt entlang der Fertigungsprozesskette der Energiespeicher deutlich zu reduzieren.

All das stellt die Hersteller vor große Herausforderungen. Sie müssen schnellere, kostengünstigere und zugleich wandlungsfähige Prozesse etablieren, die qualitativ hochwertige Batterien in großen Stückzahlen liefern – Experten gehen davon aus, dass bis zum Ende der 2020er-Jahre weltweit jährlich E-Mobil-Batterien für rund 200 Mrd. Euro benötigt werden. Um das zu ermöglichen, müssen die Produktionssysteme ganzheitlich optimiert und hinsichtlich Menge, Format, zu verarbeitenden Materialien und eingesetzten Technologien flexibler werden. Prozessübergreifende, datengetriebene Ansätze bilden hier die Basis. Den Weg dorthin sollen verschiedene Forschungsprojekte ebnen. Maschinen- und Anlagenbauer wie der Laserspezialist Trumpf haben schon heute effiziente Fertigungslösungen im Portfolio, die gezielt weiterentwickelt werden.

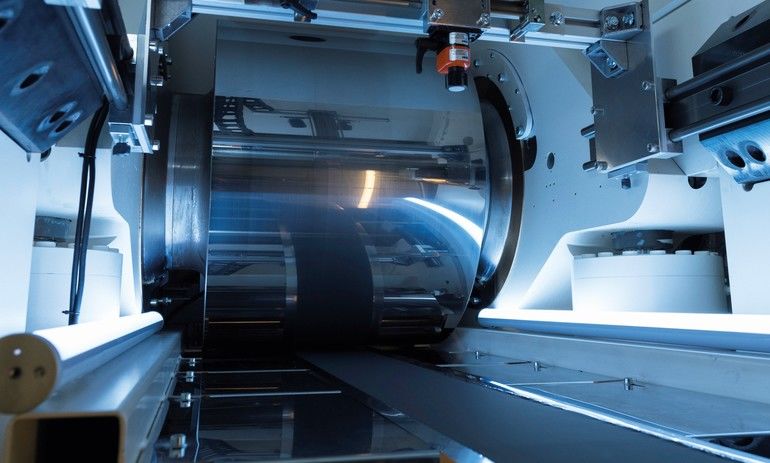

Pilotanlage für zylinderförmige Zellen

Ein modernes Batteriesystem koppelt mehrere Zellmodule, in denen jeweils viele Einzelzellen verbaut sind. Je nach Hersteller weisen diese Zellen unterschiedliche Formate auf. Eine Pilotanlage im Zentrum für Digitalisierte Batteriezellenproduktion (ZDB) am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart ist auf zylindrische Zellformate ausgelegt. Hier werden die Elektroden, die aus hauchdünnen beschichteten Folien bestehen, zusammen mit einem Separator zu einem Wickel aufgerollt. Schon ein kleiner Defekt oder ein Staubkorn, das ins Innere gelangt, kann die Leistungsfähigkeit schwächen oder gar zu einem Kurzschluss und damit zu einem Brand führen. Am IPA entstand daher – gefördert vom Land Baden-Württemberg – ein Labor mit besonderen Rein- und Trockenraumbedingungen. Die Anlagentechnik ermöglicht die vollständige Montage von Batteriezellen.

Zu den Besonderheiten gehört die Digitalisierung und Vernetzung aller Prozessschritte. Damit steht den Forschern eine Fertigungslinie zur Verfügung, mit der sie sowohl potenzielle Zellhersteller als auch Maschinen- und Anlagenbauer bei der Entwicklung und Automatisierung von Prozessen unterstützen können. Das Spektrum reicht dabei von der Analyse und Untersuchung kritischer Prozessschritte über das Anwenden digitaler Werkzeuge bis zum Prototypenbau. „Wenn die deutsche Industrie künftig nicht mehr von asiatischen Batteriezellherstellern abhängig sein soll, müssen wir nicht nur unseren Rückstand aufholen, sondern die Technologieführerschaft übernehmen“, sagt IPA-Leiter Prof. Alexander Sauer.

Agile Anlagen und virtuelle Systeme

Zu den Arbeitsschwerpunkten des Kompetenzclusters Intelligente Batteriezellproduktion (Inzepro) gehören agile Anlagentechnik, die Digitalisierung einzelner Produktionsschritte sowie der Prozesskette, virtuelle Produktionssysteme und der Einsatz künstlicher Intelligenz in der Produktion. Die beteiligten Forschungsprojekte werden vom Karlsruher Institut für Technologie (KIT) koordiniert.

Das Kompetenzcluster hat verschiedene „Werkzeugkästen“ erarbeitet, als Leitfäden zu Themenbereichen wie Maschinen- und Anlagentechnik, Prozesstechnik, Planung, Steuerung und Logistik sowie Qualitätsmanagement. Sie sollen helfen, vorhandene technische und organisatorische Industrie 4.0-Ansätze in der Batteriezellfertigung zu bewerten und weiterzuentwickeln. Das Ziel ist, die Digitalisierung in der Batteriezellfertigung zu beschleunigen. Die Forscher haben unter anderem gezeigt, dass sich mithilfe eines digitalen Zwillings verschiedene Zukunftsszenarien sowie deren Auswirkungen auf ein flexibles Produktionssystem untersuchen lassen.

Künstliche Intelligenz lässt Anlagen Muster und Abläufe erkennen

Auch ein Tracking- und Tracing-Konzept mit verschiedenen Technologien, Elektroden zu markieren, wurde erarbeitet. Mit seiner Hilfe lassen sich Batteriebestandteile über die gesamte Prozesskette rückverfolgen. Zudem entwickelten die Forscher Ansätze zur Datenstrukturierung und des maschinellen Lernens. Die Anlage erkennt Abläufe und Muster im Produktionsprozess und reagiert eigenständig auf Fehler.

In Inzepro arbeiten rund 200 Wissenschaftler aus 28 deutschen Forschungseinrichtungen daran, die Produktion von Lithium-Ionen-Batteriezellen so gestalten, dass produzierende Unternehmen, etwa in der Automobilindustrie, ihre Produktivität auch bei schwankender Auftragslage und hoher Produktvarianz steigern und zugleich die Kosten reduzieren sowie die Qualität verbessern können.

Schlüsseltechnologie Laser

Die Teilnehmer des Lasersymposiums Elektromobilität (LSE) – vom Aachener Fraunhofer-Institut für Lasertechnik (ILT) kürzlich zum vierten Mal veranstaltet – diskutierten über die jüngsten Fortschritte und Trends rund um Laserverfahren für die Fertigung von Batteriemodulen und Batteriepacks. Die Referenten machten deutlich: Nur mit dem Laser lässt sich die Trendwende zur Großserienproduktion von E-Fahrzeugen prozesssicher, qualitativ hochwertig und bezahlbar realisieren. Dazu sei aber auch ein neuer Blickwinkel auf die Rolle des Werkzeugs „Licht“ notwendig, betonte Prof. Constantin Häfner. Der Leiter des ILT sagte: „War der Laser früher eine Lösung auf der Suche nach einem Problem, so ist er heute wichtiger Bestandteil einer Vielzahl von Wertschöpfungsketten.

Ergebnis muss hohe Anforderungen der Automobilindustrie erfüllen

Smarte Lasertechnik ist auch die Spezialität von Trumpf. Die Ditzinger bieten clevere Lösungen, mit denen sich Batterien für die Elektromobilität effizient fertigen lassen. In der Prozesskette der Batterieproduktion gibt es laut den Schwaben rund 40 unterschiedliche Laseranwendungen – vom Schneiden, Schweißen und Trocknen von Batteriefolien, übers Verbinden einzelner Zellen zu Batteriemodulen bis hin zum Dichtschweißen von Batteriewannen.

Die höchsten Anforderungen stellt aus Sicht von Trumpf das Kontaktieren stromführender Komponenten. Diese Verbindungen müssen nicht nur eine hohe mechanische Festigkeit aufweisen, sondern auch einen sehr guten und wiederholgenauen Anbindungsquerschnitt von oft sehr unterschiedlichen Materialien sicherstellen, um die elektrischen Widerstände gering zu halten. „Die Produktion von Lithium-Ionen-Batterien ist ein aufwendiger, sensibler Prozess und das Ergebnis muss den hohen Anforderungen der Autoindustrie hinsichtlich Sicherheit und Lebensdauer genügen“, sagt Johannes Bührle. Laut dem Leiter Automotive Industry bei Trumpf, hat sich die Nachfrage nach entsprechenden Lasersystemen in den letzten drei Jahren mehr als verdreifacht.

Prozessdaten zeigen Anomalien früh

Schon in den aktuellen Fertigungslinien hat der Laser die Qualität und die Produktivität deutlich verbessert. Zudem hat er geholfen, die Materialdicken zu reduziert und somit Gewicht und Kosten einzusparen. Dieser Trend soll sich infolge der stetigen Weiterentwicklung der Lasersysteme, der Optiken und der Sensorik fortsetzen. Eine wichtige Rolle spielt dabei auch, dass sich Prozess- und Zustandsdaten umfangreich überwachen lassen. Das ist die Basis für reibungslose Fertigungsabläufe und hilft, mögliche Abweichungen frühzeitig zu erkennen.

Auf der Messe Laser wird Trumpf Ende April zahlreiche Neuheiten präsentieren. Der Fokus liegt dabei unter anderem auf höheren Laserleistungen mit allen bekannten Funktionalitäten hinsichtlich der Strahlformung, Lasern mit hoher Strahlqualität sowie neuen Optikgenerationen mit zusätzlichen Funktionen.

Laser trocknet Folien energieeffizient

Die drei wesentlichen Komponenten einer Batterie sind die Batteriezellen, das Batteriemodul und der Batteriepack. Die Zellen bestehen aus hauchdünnen, beschichteten Trägerfolien aus Kupfer (Anode) und Aluminium (Kathode), den sogenannten Elektrodenfolien. Bevor mehrere dieser beschichteten Folien zu einer Zelle verbunden werden, müssen sie trocknen. Konventionelle Verfahren wie etwa Trocknungsöfen beanspruchen viel Platz. Eine Alternative bietet hier eine spezielle VCSEL-Technik von Trumpf. Dabei erwärmen, bestrahlen und trocknen Halbleiterlaser sehr schnell große Flächen – und das bei einem deutlich geringeren Energieverbrauch.

Grüner Laser für effizientes Kupferschweißen

Im nächsten Schritt werden die zwischen 6 und 14 µm dünnen Elektrodenfolien zugeschnitten. Besonders geeignet sind dafür Kurzpulslaser, etwa aus der Produktreihe TruPulse nano. In Kombination mit einer Scanneroptik bewegen sie sich schnell über die Folien und bringen diese effizient in die benötigte Form. Damit aus den beschichteten Kupfer- und Aluminiumfolien Zellen werden, müssen sie kontaktiert werden. Dazu haben die Ditzinger einen speziellen TruDisk-Scheibenlaser mit kürzerer Wellenlänge im sichtbaren grünen Lichtspektrum entwickelt. Er ermöglicht es, Kupferfolien für Batteriezellen effizient und prozesssicher zu schweißen.

Laser passend zur Anwendung wählen

Nun besteht ein Batteriemodul aber aus vielen Einzelzellen. Sie werden mit sogenannten Busbars aus Kupfer oder Aluminium miteinander kontaktiert. Die Materialkombinationen und Blechdicken variieren je nach Zell- und Anwendungstyp, so dass hier unterschiedliche Lasertypen hinsichtlich Wellenlänge, Strahlqualität und Leistung zum Einsatz kommen.

Das komplette Batteriesystem inklusive Leistungselektronik und Kühlmanagement bildet den Batteriepack, der ins Fahrzeug gebaut wird. Dieser Pack muss absolut dicht sein. Es darf keine Chemie austreten – weder im Normalbetrieb noch bei einem Unfall. Um den Sicherheitsanforderungen gerecht zu werden, schweißen die Hersteller die Wannen aus Stahl- oder Aluminiumblechen luftdicht zusammen, was mithilfe eines Scheibenlasers hochproduktiv gelingt.

Doch diese Gehäuse sind alles andere als einfache Blechdosen. Sie sind mit Strukturen zur Lastverteilung und zur Temperaturregulierung versehen. Rahmen, Deckel und Bodenplatten müssen das Gesamtsystem inklusive Leistungselektronik vor Überhitzen schützen und im Fall eines Unfalls Beschädigungen des Batteriekerns verhindern.

Innovative Konstruktion reduziert CO2

Innovative Konstruktionsprinzipien, Materialien und Produktionsverfahren tragen dazu bei, dass die Batteriegehäuse leichter und das CO2-Aufkommen geringer werden. „In den aktuellen Gehäusen steckt noch viel Optimierungspotenzial für funktionsintegrierten Leichtbau und Ressourceneffizienz“, sagt Rico Schmerler, wissenschaftlicher Mitarbeiter des Fraunhofer IWU am Projektzentrum Wolfsburg und Koordinator des Forschungsprojekts CoolBat. Das Ziel der Projektpartner: Mehr Funktionen auf kleinerem Bauraum bei weniger Schnittstellen. Dafür werden Einzelsysteme zu funktionsintegrierten Strukturen kombiniert, die thermische und mechanische Aufgaben in sich vereinen. So erhalten etwa Tragstrukturen direkt eingegossene Temperierkanäle und in Bodenplatten wird die Funktion der Kühleinheit mit dem Crash-Schutz verbunden. Das erreichen die Forscher, indem sie Aluminiumschaum einsetzen. Das leichte Material absorbiert bei Unfällen viel Aufprallenergie. In Kombination mit Phasenwechselmaterial (PCM) reduziert es zudem die nötige Kühlenergie.

Seine Leichtbauexpertise bringt das IWU auch bei der Konstruktion und Fertigung des Batteriegehäuse-Deckels ein. Zudem werden im Forschungsprojekt neue Wärmeleitwerkstoffe sowie neue Materialien für einen nachhaltigen Brandschutz entwickelt und erprobt. „Dabei betrachten und bewerten wir jeden Entwicklungsschritt unter dem Aspekt der CO2-Einsparung“, sagt Schmerler. „Das beginnt bei der Konstruktion, setzt sich fort mit der Material-, Technologie- und Fertigungsauswahl und führt bis hin zur nachhaltigen Produktperformance.“ In der Summe soll das etwa 15 % CO2 pro Gehäuse einsparen.

Kräfte bündel, um im internationalen Wettbewerb zu bestehen

Dr. André Häusler, Teamleiter für das Mikrofügen von metallischen Werkstoffen am Fraunhofer ILT unterstreicht die Bedeutung des Lasers als Schlüsseltechnologie für die Verkehrs- und Energiewende und betont: „Um mit der Konkurrenz außerhalb Europas langfristig Schritt halten zu können, müssen wir unsere Kräfte bündeln.“ Mit dem Lasersymposium Elektromobilität wolle das Institut genau das erreichen und dazu beitragen, die Verbreitung lasertechnischer Anwendungen aus Deutschland im Bereich der Elektromobilität zu steigern.“ Im Rahmen des LSE‘22 diskutierten die Teilnehmer über Laserprozesse und Laserstrahlquellen für die Batterieproduktion, Produktionsanlagen in der Materialbearbeitung, die Prozessüberwachung von Laserfertigungsverfahren und über die Be- und Verarbeitung von Feststoffbatterien.

Feststoffbatterie bald in allem besser

Letztere sollen als Weiterentwicklung der Lithium-Ionen-Batterie der Elektromobilität schon in wenigen Jahren den entscheidenden Anstoß geben. „Festkörperbatterien kommen ohne flüssige und brennbare Elektrolyten aus, ihre Chemie ermöglicht höhere Energiedichten sowie kürzere Ladezeiten“, begründet Prof. Helmut Ehrenberg, Koordinator der Plattform Charakterisierung im Kompetenzcluster FestBatt vom Institut für Angewandte Materialien (IAM) des KIT. Zudem könne auf giftige und seltene Materialien wie Kobalt verzichtet werden. Im Mittelpunkt der seit November 2021 laufenden zweiten Förderphase des Kompetenzclusters „FestBatt“ steht die Entwicklung von Zellkomponenten und ganzen Festkörperbatteriezellen auf der Basis vielversprechender Elektrolyte. Außerdem sollen Material- und Prozesstechnologien für deren Produktion entwickelt werden.

Auch das Fraunhofer IPA arbeitet an Festkörperbatterien, die mit 700 Wh/kg eine fast doppelt so große Energiedichte haben sollen wie heutige Lithium-Ionen-Batterien. Bis zu deren Massenproduktion gilt es allerdings noch eine Reihe wissenschaftlicher und technologischer Herausforderungen zu lösen. „Die Aussage, der Zug für die Batteriezellfertigung sei abgefahren, kann man keinesfalls zustimmen. Im Gegenteil: Gerade weil künftig viele Gigawattstunden an Batteriekapazität benötigt werden, gibt es Spielraum für neue Akteure und verbesserte Ansätze,“ betont Prof. Kai Peter Birke, Leiter des Zentrums für Digitalisierte Batteriezellenproduktion am IPA.

Kontakt:

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstr. 12

70569 Stuttgart

Tel.: +49 711 970–1800

www.ipa.fraunhofer.de

Karlsruher Institut für Technologie (KIT)

Kaiserstraße 12

76131 Karlsruhe

Tel.: +49 721 608–0

info@@kit.edu

www.kit.edu

Trumpf GmbH + Co. KG

Johann-Maus-Straße 2

71254 Ditzingen

Tel.: +49 7156 303–0

info@trumpf.com

www.trumpf.com

Fraunhofer-Institut für Lasertechnik

Steinbachstr. 15

52074 Aachen

Tel.: +49 241 8906–0

www.ilt.fraunhofer.de

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Reichenhainer Straße 88

09126 Chemnitz

Tel.: +49 371 5397–0

www.iwu.fraunhofer.de