Wie können die hiesigen Produktionen global wettbewerbsfähig bleiben? Experten plädieren für effiziente, kurze Prozesse, die viele verschiedene Fertigungsschritte in sich vereinen. Als Nebeneffekt tun sich neue konstruktive Möglichkeiten auf.

Hokus Pokus. Der Künstler wirft drei Kunststoffgranulat-Sorten und ein Elektronik-Bauteilchen in seinen Zylinder und entnimmt einen funktionierenden Drehwinkelsensor. Was früher als Zauberei gegolten hätte, ist heute real. Nur, dass der Zylinder eine hochkomplexe Produktionsanlage ist, der Künstler ein Roboter und das „Hokus Pokus“ das permanente Surren der Lineareinheiten. Das Publikum waren die Besucher der Kunststoffmesse K vor zwei Monaten.

In Düsseldorf gab es solche Fertigungszellen in vielerlei Ausprägungen zu besichtigen. Sie bewirken große Produktivitätssteigerungen, wenn sie real zum Einsatz kommen. Die Drehwinkelsensor-Fertigung baute zum Beispiel Spritzgießmaschinenbauer Arburg GmbH & Co. KG, Loßburg, mit Partnern auf. Sie steht für die Integration umfangreicher Prozessschritte in eine einzige Maschine mit nur einem Werkzeug. Zunächst produziert sie eine Magnetscheibe, indem sie Ferrit-haltiges PA in die Form spritzt und dort direkt magnetisiert. Der Roboter setzt diesen Kunststoff-Magneten in die Werkzeug-Station 2 ein (auswerferseitig), ebenso wie einen Sensor (düsenseitig). Dort wird der Sensor mit einer Trägerplatte aus Glasfaser-gefülltem PBT umspritzt und dabei der Magnet in dieser Platte drehbar gelagert. In Station 3 folgt das Spritzgießen einer dritten Komponente (MABS): Der Drehwinkelsensor erhält eine Schutzkappe. Letztlich fasst die Anlage in einem Prozess alle Herstellschritte zusammen, die von der Fertigung der Einzelteile bis zur Endmontage anfallen. Hohe Effizienz.

Zwei weitere Beispiele von der K: Bei dem ColorForm-Verfahren der KraussMaffei Technologies GmbH, München, wird das Auftragen des Hochglanzlacks ins Werkzeug verlegt. Alle Farben sind möglich, ebenso verschiedenste Träger-Kunststoffe. Die klassische Lackierung entfällt. Als Souvenir konnten die Besucher einen auf dem Stand produzierten Kunststoffkoffer mitnehmen, der in strahlendem Königsblau glänzte, während die ABS-Schalen oben und unten zusätzlich schwarze Softtouch-Oberflächen aus thermoplastischem TPU erhielten. „Vor dem Lackieren muss ein Spritzgussteil in der Regel gereinigt und vorbehandelt werden. Dabei können Verunreinigungen auftreten, die später im Lack sichtbar sind“, erklärt Dr. Karlheinz Bourdon, Geschäftsführer bei KraussMaffei, den Hintergrund dieser Neuentwicklung. „Bei ColorForm tauchen solche Störeffekte erst gar nicht auf. Das Verfahren verkürzt also die Prozesskette und ermöglicht darüber hinaus Qualitätssteigerungen.“

Einen ähnlichen Ansatz präsentierte auch die Engel Austria GmbH mit ihrem ClearMelt-Verfahren: Thermoplastteile werden im Werkzeug mit einer transparenten PUR-Schicht geflutet, die anschließend nur noch hochglanzpoliert werden muss. In diese Schicht sollen sich auch Sensoren integrieren lassen.

Bei KraussMaffei hat das Kombinieren von Herstellverfahren Geschichte. Das Unternehmen hat schon etliche derartige Projekte in Angriff genommen. 2007 stellte der Maschinenhersteller seine Idee einer „Technologie hoch drei“ vor, die Spritzgieß-, Extrusions- und Reaktionstechnologien (wie das Lackieren oder PUR-Schäumen) verbinden könne. Alle drei Felder gehören zum Portfolio der Münchener. „Der Impuls ging von uns aus. Das Interesse an dieser Philosophie hat inzwischen stark zugenommen und Kreise gezogen“, berichtet Dr. Bourdon. „Unsere Projekte haben sich so verdichtet, dass wir nun an erste, konkrete Einsatzfälle denken.“ Zum Beispiel in der Automobilindustrie.

Dort löst die E-Mobilität derzeit einen Schub für den Leichtbau mit Kunststoff aus: Da der Akkumulator zusätzliches Gewicht mitbringt und die Reichweite der E-Mobile beschränkt ist, wollen die Entwickler so viele Metallteile wie möglich durch leichtere Komponenten substituieren. Aus diesem Anlass arbeitete KraussMaffei mit Partnern wie Formenbauer Georg Kaufmann, Zulieferer Jacob Composite und einem OEM an der Fertigung für ein „Organoblech“, das zukünftig ein metallisches Crash-Element in der Seitentür einer Großserie ersetzen könnte – zunächst 1:1. Nun sind Organobleche nichts völlig Neues. Sie entstehen durch Tiefziehen eines gewebeverstärkten Kunststoff-Halbzeugs, woran sich in manchen Fällen das Aufspritzen von Versteifungsrippen anschließt. Neu ist jedoch, dass beides in ein und derselben Form geschieht, in einem kombinierten Umform- und Spritzgießwerkzeug. Wiederum verkürzt sich die Prozesskette deutlich. Die erzielte Gewichtsreduktion liegt bei 25 %. Bourdon hält dies aber für noch kein perfektes Beispiel. „Größere Fortschritte erzielen wir, wenn wir solche Teile gezielt kunststoffgerecht konstruieren. Wenn wir zum Beispiel Zusatzfunktionen anspritzen wie Clips oder ähnliches.“ Stolz ist er dennoch auf das Projektergebnis. Besonders darauf, dass die Partner eine selbstgestellte Forderung erfüllen konnten: Dass das Organoblech fertig aus der Maschine kommt, ohne nötigen Beschnitt – so wie es sich für Spritzgussteile gehöre.

Ein weiteres Messe-Exponat lässt das hohe Effizienzpotenzial erahnen, das in Kombi-Fertigungen steckt. Die Bayer MaterialScience AG präsentierte auf der K das Prototypenkonzept einer Heckklappe, die an einem Stück gespritzt werden könnte – mit Scheibe, Spoiler sowie Aufnahmen für Beleuchtungselemente und Kennzeichen, die von innen montiert würden. Nichttransparente Bereiche sind entweder dunkel hinterdruckt oder per 2K-Spritzguss mit schwarzem Rahmenmaterial hinterspritzt. Für die geforderte Steifigkeit sorgen Verstärkungsrippen, die an der Innenseite angespritzt werden. Außerdem werden einfache Metallblechstreifen in die Nut der Rippen eingesetzt und mit einem elastischen Klebstoff verklebt – laut Berechnungen genügen dafür wenige Metallinserts, damit sich die gewünschte Stabilität einstellt.

„Die Integration von Funktionen führt zu beträchtlichen Einsparungen bei den Bauteilkosten. Und die Scheibe muss als Teil der Polycarbonat-Außenhaut nicht mehr eingeklebt werden“, erklärt Volkhard Krause, Leiter des Automotive Glazing Teams, die Produktivitätsfortschritte. Aber dem nicht genug. Die Heckklappe wiegt nur 15 kg. „Wir gehen davon aus, dass eine Gewichtseinsparung von 50 Prozent realistisch ist. Und der Charme der einschaligen Außenhaut ist natürlich, dass sie überhaupt keine Fugen mehr hat.“

An den Beispielen Organoblech und Heckklappe wird deutlich: Die Kombi-Fertigungen zielen zwar primär auf Rationalisierungseffekte in der Produktion, doch daneben ergeben sich unwillkürlich neue konstruktive Möglichkeiten und Vorteile. Spekulative Frage: Ob denn auch exotische Herstellmethoden eines Tages zur integrativen Produktion gehören könnten, etwa generative Fertigungsverfahren wie das Lasersintern? Denn sie kommen ja ohne Form aus und eröffnen neue Gestaltungsmöglichkeiten. Dr. Bourdon von KraussMaffei sieht momentan dafür keinen Anhaltspunkt, schließt es aber keinesfalls aus: „Durch die Entwicklung der bevölkerungsreichen Länder läuft die Welt auf eine neue Situation zu, die von hohem Rohstoffbedarf bei großer Ressourcenknappheit gekennzeichnet ist. Der Mensch wird wohl sehr erfinderisch werden müssen, um das Thema zu beherrschen – und das wird er auch!“

Erfinderisch? Dann bauen wir doch mal im Kopf am virtuellen Zukunftsauto weiter: Neben der integrativen Heckklappe besitzt es Crash-Elemente aus Organoblech und natürlich ein Kunststoff-Dach. Es ist mit einer photovoltaischen Polymerfolie belegt, die den Akku lädt. Das Design des Armaturenbretts hat der Fahrer interaktiv selbst gestaltet. Ein Metall-Signet mit dem Konterfei seiner Lieben ziert es, generativ hergestellt. Der Kofferraumboden besteht aus einem sensorischen Kunststoff-Paneel, das bei Überladung unaufhörlich piepst. Und natürlich ist die Heckscheibe beheizt. Die metallischen Leiterbahnen hat in der Mehrkomponenten-Fertigung ein separater Metall-Spritzkopf auf die Scheibe gelegt.

Alle diese Technologien, die selbst Kombinationen sind oder sich dafür eignen, gibt es schon. Zumindest in Projekten von oder mit der Industrie. Daran wird ihr Potenzial deutlich. An sensorischen Kunststoffteilen arbeitet zum Beispiel das Fraunhofer Ifam in Bremen. Das Material enthält Metall-Anteile von bis zu 90 Gewichtsprozent. Wird das Bauteil gedehnt oder gedrückt, verhält es sich ähnlich wie ein Dehnmessstreifen und variiert seinen elektrischen Widerstand. Zurzeit testet das Ifam die sensorischen Kunststoffe in Windkraftrotoren mit dem Ziel, Überlastungen früh zu erkennen.

Die Fülle der Verfahren, die sich zum Kombinieren eignen könnten, ist groß. Viele hat das Institut für Kunststoffverarbeitung (IKV) der RWTH Aachen maßgeblich mitentwickelt. Ihr Leiter Professor Walter Michaeli sieht im Wissen darüber einen großen Reichtum. „Letztlich geht es um die Erhaltung der Arbeitsplätze in unseren Breiten“, sagt er. „Dazu müssen wir das vorhandene, tiefe Wissen zu Werkstoff, Produktgestaltung, Maschine und Werkzeug, Prozessführung und Bauteilanwendung besser auswerten und ausnutzen. Verfahrenskombinationen messe ich dafür wesentliche Bedeutung zu.“

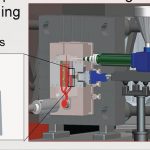

Mit einer futuristischen, beheizbaren Sportbrille machte das IKV auf der K von sich reden. Die Forscher konzipierten sie als Demonstrator für das Projekt „Hybridproduktion“, einem der ehrgeizigsten Vorhaben in Sachen Verfahrenskombination. Es ist Teil des Exzellenzclusters „Integrative Produktionstechnik für Hochlohnländer“ der RWTH Aachen und kombiniert das Spritzgießen mit dem Druckguss. Die heizbare Brille entsteht in einer Fertigungszelle auf nur einer Maschine mit nur einem Werkzeug, die das IKV mit zehn Industriepartnern für die Messe aufbaute: In Station 1 erfolgt das Spritzgießen der Sichtscheibe in optischer Qualität und mit demselben Kunststoff das Umspritzen der Einlegestifte, die die Leiterbahnen kontaktieren. Die metallischen Leiterbahnen selbst werden in der zweiten Station des Indexplattenwerkzeugs über eine Heißkanaldüse mit Nadelverschluss direkt auf die Sichtscheibe gespritzt. Sie bestehen aus einer niedrigschmelzenden Zinn-/Zink-Legierung und haben einen Querschnitt von 1,5 x 1,0 mm². Das Projekt könnte Vorbild werden für eine rationellere Serienfertigung von Kabelbäumen, Leiterplatten oder kunststoffumhüllten Metallgittern als Ersatz für Stanzgitter.

Nicht weniger interessant ist das korrespondierende Projekt am Gießerei-Institut (GI), das ebenfalls zum Exzellenzcluster gehört. Es geht den umgekehrten Weg: Metallische Druckgussteile werden mit Funktionselementen aus Kunststoff ergänzt – wiederum in einem Werkzeug und auf einer Maschine. Das Aufspritzen der Kunststoffschmelze auf den noch heißen Druckguss ist komplettes Neuland, ebenso wie die technologischen Voraussetzungen für eine gute (adhäsive) Haftung. Für erste Tests wählten die Forscher eine Überlapp-Scherzugprobe, die sich im Druckgusswerkzeug mit Hilfe eines Schiebers umsetzen lässt. Zum Einsatz kommen „selbstaushärtende“ Alu-Legierungen und PA- sowie PBT-Kunststoffe. Erstes überraschendes Ergebnis: „Mit dem Spritzgießen können wir beginnen, sobald die Druckgussanlage entsperrt. Dem Kunststoff macht das nichts aus“, sagt Matthias Jakob. Zweites, erfreuliches Ergebnis: Manche Scherzugproben reißen nicht in der Klebefläche, sondern im Kunststoff. Nur die Voraussetzungen dafür sind noch nicht geklärt. Sollte das Kombi-Verfahren eines Tages funktionieren, winken Anwendungen wie etwa Ölpumpengehäuse mit angespritzten Halterungsstiften oder besonders effizient produzierte Frontends.

Olaf Stauß olaf.stauss@konradin.de

„Das Wissen ist da, wir müssen es nur zusammenführen“

Nachgefragt

Welche Bedeutung messen Sie Verfahrenskombinationen für die Zukunft bei?

Letztendlich geht es um die Erhaltung der Arbeitsplätze in unseren Breitengraden. Mit der Kombination von Verfahren und dem Beherrschen der damit einhergehenden größeren Komplexität können wir nicht nur Rationalisierungsreserven erschließen, sondern uns auch inhaltlich beständiger von Wettbewerbern absetzen. So messe ich den Verfahrenskombinationen eine wesentliche Bedeutung bei.

Wohin führt das in der ferneren Zukunft: Kombinieren wir dann nur noch Verfahrens-Module?

Sicherlich wird die Fertigung komplexer. Deren Beherrschung jedoch ist unsere Chance. Technik bietet immer mannigfaltige Lösungen und Alternativen. Für unsere Volkswirtschaft gilt es, den effizientesten Weg zu finden und diesen nicht zu verraten.

Welche Rolle spielen generative Techniken für solche Überlegungen?

Ich kann mir durchaus vorstellen, dass auch Verfahrenskombinationen klassischer Technologien mit generativen Prozessen denkbar sind. Wir selbst im IKV arbeiten jedoch gegenwärtig nicht an dieser Frage.

In Ihren Projekten arbeiten Sie teils mit vielen Industriepartnern zusammen. Bei dem Messeprojekt mit der beheizbaren Sportbrille sind es zehn. Was lässt sich daraus für künftige Fertigungsstrukturen ableiten?

Das Beispiel zeigt: Das Wissen ist da in der Wirtschaft. Wir müssen es nur zusammenführen und im synergetischen Sinne nutzen. Das wird eine der wesentlichen Herausforderungen der Kunststoffverarbeitung in Zukunft sein. Diese Herausforderungen können wir jedoch meistern.

Warum sind Sie so zuversichtlich?

Ein wesentlicher Grund ist, dass wir in Europa und in Deutschland die Menschen haben, die dies können. Besonders und gerade die jungen Menschen können dies. Hierzu muss man wissen, dass das angesprochene Messeprojekt mit der Sportbrille gerade die jungen Menschen im IKV ersonnen und erfolgreich umgesetzt haben. Als Hochschullehrer bin ich durchaus beeindruckt, was sie in ihrer so kurzen Zeit am IKV und der RWTH Aachen gelernt haben.

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: