Das Freiformbiegen eröffnet ganz neue Gestaltungsoptionen, und die Verfahrensvarianten sind wirtschaftlich: Sie kommen mit einem einzigen rohrspezifischen Werkzeugsatz für alle Radien aus, biegen auch höherfestes Material ohne Wandabstreckungen, und die Taktzeiten sind kurz.

Mit dekorativen Textilbespannungen bringt die Ellermann Konzept GmbH, Rietberg, die richtige Atmosphäre auf Messestände. Hinter riesigen Textilbahnen verbergen sich Tragwerke aus im Raum gewendelten und gebogenen Profilen. „Bei uns sieht kein Rohr aus wie das andere“, erläutert Geschäftsführer Boris Besler. „Wir sind im Eventgeschäft tätig, und da geht es bei jedem Projekt um neue Gestaltungen. Deshalb haben wir eine Rohrbiegemaschine gesucht, die alles kann.“

Die Rietberger Gestalter biegen ihre Profile auf einer Freiformbiegemaschine der Rasi Maschinenbau GmbH, Illingen. Mit einem Werkzeugsatz entstehen darauf dreidimensionale Krümmungen mit Radien größer als 5 x D (Rohrdurchmesser). Was früher aus kurzen ebenen Einzelbogenstücken zusammengesetzt wurde, geht mit dem Freiformbiegesystem in einem Stück – beschränkt nur durch die lieferbaren Rohrlängen von 6 m. Für engere Radien wird das Ziehbiegewerkzeug auf der selben Maschine genutzt. „Wir biegen in einer Aufspannung sowohl die engen als auch die variablen Radien“, erklärt Besler. „Und dies sehr genau, denn weichen die Wendelungen am Ober- und Untergurt des Tragwerks auch nur um wenige Winkelgrade voneinander ab, reagiert das aufgespannte Textil sehr empfindlich und wirft Falten.“

Andere Branche, andere Anwendung: „Auf einer herkömmlichen Biegemaschine lassen sich die Rohre gar nicht darstellen“, sagt Thomas Hösel aus der Fertigungsplanung von BMW in Dingolfing zum Einsatz der Freiformbiegemaschine der J. Neu GmbH, Grünstadt. Auf diesem System werden die Rohre für die Heckklappe des aktuellen 3er-Cabrios für den anschließenden Hydroforming- Prozess vorgebogen. Mit dem Verfahren sind die Wandabstreckungen im Außenradius so gering, dass die Rohre für das Hydroforming eingesetzt werden können.

Zwei Branchen, zwei Einsatzbereiche und unterschiedliche Anwendungen: Trotzdem läuft alles unter dem Stichwort Freiformbiegen. Seit die Automobilindustrie die Potenziale der Konstruktion mit Profilen erkannt hat, ist das Freiformbiegen von Profilen zu einem Zukunftsthema der Fertigungsindustrie geworden. Denn nicht nur im Automobilbau werden immer weniger konstante Biegeradien benötigt: „Es besteht Bedarf an komplex gebogenen Biegeverläufen, die sich auf einer konventionellen Maschine mit fester Schablone nicht realisieren lassen“, hat Prof. Dr.-Ing. Bernd Engel erkannt. Er widmet sich als Professor am Lehrstuhl für Fertigungstechnik und Werkzeugmaschinen (FW) der Universität Siegen dem Thema.

Freiformbiegen ist das Biegen nach einer dreidimensionalen Kurve, deren Krümmung und Richtung sich in jedem Punkt ändern kann, so die Definition. Dazu gibt es ganz unterschiedliche Verfahrensansätze, die teils aufgabenorientiert aus den praxisnahen Werkstattanwendungen des Ring- und Kurvenbiegens heraus entstanden sind.

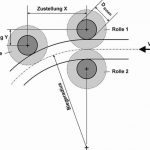

Rollenbiegen

Ein Rohr zwischen drei oder vier Walzen in einer Ebene zu biegen, ist schon in Handwerksbetrieben Stand der Technik. Mit einer Vorschubeinheit, die das Rohr axial schiebt und um die Längsachse drehen kann sowie einer verbesserten Anordnung der Rollen entsteht daraus das 3D-Rollenbiegen. Allerdings mit der Einschränkung, dass zwischen räumlich versetzten Bögen kurze gerade Abschnitte einzuhalten sind, die umso kürzer werden, je größer der Biegeradius ist. Keine Werkzeugkontur, sondern allein die Bewegungen der Rollen und die Vorschubgeschwindigkeit des Rohres bestimmen Biegeradius, -winkel und -richtung. Abhängig von Material, Rohrdurchmesser und Wanddicke lassen sich so mit einem rohrspezifischen Werkzeugsatz variierende Radien ab dem fünffachen Rohrdurchmesser realisieren. Freiformbiegeeinrichtungen dieser Art haben diverse Hersteller von Rohrbiegemaschinen sowohl als Stand-alone-Variante als auch in Kombination mit einer Ziehbiegeeinrichtung für enge Radien im Angebot.

Druckbiegen

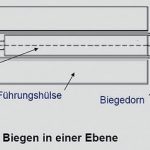

Mehr Freiheit bei der räumlichen Formgebung bietet ein Freiformbiegeverfahren, für das die Branche noch keinen eindeutigen Namen gefunden hat. Es wurde erstmals in Patenten der japanischen Firmen Nissin und Opton beschrieben und wird daher gelegentlich als Nissin- oder Nissin-Opton-Verfahren, aber auch als Augen- oder Druckbiegen bezeichnet. Letzteres kommt dem Kern des Verfahrens recht nah, denn tatsächlich wird das Rohr von einer Vorschubeinheit zunächst durch eine Führungshülse und anschießend durch eine im Abstand dazu angeordnete rohrspezifische Biegematrize gedrückt. Durch Verschieben und/oder Kippen der Matrize im Biegeprozess relativ zur Führungshülse wird das Rohr in seiner axialen Bewegung zum Ausweichen in einer räumlichen Kurve gezwungen. Über die dynamische Steuerung der Kinematik des Systems entsteht eine übergangslose dreidimensionale Rohrgeometrie mit Krümmungs- und Richtungsänderungen in jedem Punkt.

Eine Freiformbiegmaschine dieser Art, die erfolgreich im industriellen Serieneinsatz arbeitet, steht bei BMW in Dingolfing. Sie stammt von der J. Neu GmbH, die die Maschine unter Mitwirkung des Erfinders Yoji Tachikawa weiterentwickelt und in Lizenz baut. Mit dem Serieneinsatz in der Automobilindustrie sieht Lothar Kummermehr, Mitarbeiter bei J. Neu, für die jüngste Baureihe dieser Maschine einen kleinen Durchbruch. Das auf fünf CNC-gesteuerte Achsen erweiterte System biegt bei dünnwandigen Rohren erstaunliche Mindestbiegeradien vom doppelten des Rohrdurchmessers. Hierzu tragen eine Kippachse für die in einem Kreuzschlitten geführte Keramik-Biegematrize ebenso bei wie eine Drehachse zur Kontrolle der Biegerichtung sowie ein Dorn, der den Rohreinfall bei engen Radien verhindert.

„BMW hat sich intensiv an der Weiterentwicklung der Maschine beteiligt und das Konzept vorangebracht“, erzählt Lothar Kummermehr. Heute laufe die Maschine stabil, sagt Thomas Hösel von BMW und nennt einige Vorteile: „Bei Geometrie-Änderungen am gleichen Rohrbauteil sind die Anpassungen an der Maschine reine Programmierarbeit; es sind keine neuen Werkzeuge erforderlich.“ Im Vergleich zu Ziehbiegemaschinen sind die Taktzeiten relativ kurz, weil die Leerläufe zwischen den Bögen entfallen. Und letztlich steigt die Qualität der Rohre ganz entscheidend: „Wenn wir ein Rohr mit 38 Millimetern Durchmesser und 1,8 Millimetern Wanddicke biegen, dann bleibt diese nach den Biegen auch am Außenradius erhalten“, sagt Hösel. Und diese Wanddicken-Konstanz ist eine wesentliche Voraussetzung für das Hydroforming von Rohren.

Ähnliche Ergebnisse wurden auch bei der ThyssenKrupp Steel AG in Duisburg gewonnen. Als Zulieferer der Automobilindustrie erforscht dort das Team für „Neue Verarbeitungstechnologien“ um Dr. Thomas Flehmig die Fertigungspotenziale zukünftiger Stahlprodukte von der Verfahrensentwicklung bis zur Maschinentechnik. Vor dem Hintergrund des steigenden Interesses an hochfesten Walzprofilen wurde dort zusammen mit den Rohrbiegespezialisten der Mewag AG, Wasen/Schweiz, eine der modernsten Rohrbiegeanlagen erdacht. Neben einer Ziehbiegeeinrichtung verfügt sie über einen Wechselbiegekopf für das Druckbiegen von Rohren bis 150 mm Durchmesser. Konzipiert wurde die Anlage im Hinblick auf das Freiformbiegen von Pkw-Dachrahmenrohren. Sie unterscheidet sich von dem Nissin- System vor allem in Aufbau und Anordnung der Antriebe von Führungshülse und Biegematrize. Die Hülse wird hier axial eingestellt und gedreht, während die Matrize nur in einer Ebene quer zur Rohrachse geschoben und um eine Achse gekippt werden kann. Die Matrize kann dabei sowohl als Rollen- als auch als Gleitführung ausgeführt sein.

Dr. Thomas Flehmig schränkt ein, dass auf der Anlage zwar Biegeradien bis hinunter auf 2 x D erreicht worden seien, die Druckbiegeeinheit sei aber eindeutig noch im Laborstatus. Und Beatriz Perroud, zuständig für Vertrieb und Marketing bei Mewag, bestätigt, dass auch bei Mewag die Druckbiegeeinrichtung noch nicht freigegeben sei. „Das Problem“, sagt die Schweizerin, „liegt nicht in der Mechanik oder dem Verfahrensprinzip, sondern in der Steuerung.“ Die sei für den industriellen Anwender noch zu „speziell“. Die Zusammenhänge beim „Augenbiegen“, wie das Verfahren bei Mewag genannt wird, seien alles andere als einfach und komplexer als beim Rollenbiegen, das die Schweizer Biegespezialisten ebenfalls anbieten. Dies fange beim Ermitteln der Rückfederung und beim Berechnen der entsprechenden Korrekturwerte für jeden Punkt der Biegegeometrie an. Weil der Biegeradius aber nicht in einem festen Werkzeug definiert sei, sondern allein durch die Kinematik bestimmt werde, müsse die Steuerung neben der Stellung der Werkzeuge und der Vorschubgeschwindigkeit die Materialkennwerte, den Rohrdurchmesser, die aktuelle Ovalität und auch die Reibverhältnisse kennen. Und diese Verfahrensparameter müssen für jede Charge bekannt sein und berücksichtigt werden.

Da die Maschinen nur so gut arbeiten wie ihre Steuerungen und Steuerungsprogramme, beginnt das Problem schon in der CAD-Programmierung. Derzeit gibt es kein einheitliches Modell, wie Freiformrohre beschrieben werden. Der gängige Ansatz ist es, ein Freiformrohr wieder als klassisches Rohr darzustellen, indem das zum Beispiel durch Splines im CAD definierte Freiformrohr für die Steuerung auf aneinandergereihte Kreissegemente zurückgeführt wird.

Eine nach diesem Prinzip funktionierende Version hat die auf Messsysteme spezialisierte Tezet GmbH, Zurzach/Schweiz, mit der Rohrsoftware TezetCAD entwickelt. Die Software läuft in der Anwendung bei BMW in Dingolfing. Direkt aus dem IGES-File, erläutert Lothar Kummermehr das Prinzip, liest das System die Flächendaten aus und erstellt innerhalb einer vordefinierten Hüllkurve eine steuerungsgerechte, an der Mittellinie orientierte Ersatzradienfolge, die gleichzeitig Basis für die spätere Vergleichsmessung ist. Aufgenommen werden die realen Rohrdaten dann mit einem Laserscanner als Punktewolke, aus der das System automatisch die Rohrkontur ermittelt, die es dann mit der Sollkurve vergleicht. Im Ergebnis werden die Genauigkeit des Biegeergebnisses bestimmt und für jeden Ersatzradius Korrekturwerte errechnet, die in das Biegeprogramm zurückgespielt werden. Aber natürlich ist auch eine Programmierung der Steuerung direkt an der Maschine durch Eingabe von Biegeradius, -richtung und -winkel für jedes Segment möglich.

Näher an der Einzelfertigung sucht dagegen Heinrich Rapp, Geschäftsführer der Rasi Maschinenbau GmbH, seine Lösungen. Ihm ist wichtig, dass schon das erste Rohr passt, denn teure Probebiegungen nur zum Ermitteln von Korrekturwerten will er seinen Anwendern, die typischerweise teuren Edelstahl für das Freiformbiegen von „Designstücken“ einsetzen, gar nicht erst zumuten. Mit einem an einem Parallelogramm-Arm geführten Messkopf lassen sich beim Rollenbiegen auf einer Rasi-Maschine schon im Biegeprozess der tatsächlich realisierte Biegewinkel und -radius ermitteln. Beides errechnet das Messsystem aus der Vorschublänge und der damit verbundenen Abwicklung pro Grad sowie der Biegerichtung. Zum Messen wird das Rohr kurz entlastet, und in der selben Aufspannung um die Rückfederungskorrektur nachgebogen. „Natürlich lassen sich mit dem System auch direkt Korrekturkurven aufnehmen und als Korrekturkurven für eine vorhandene Charge speichern“, erläutert Rapp. Und Boris Besler bestätigt genau diesen Nutzen – vor allem bei den Chargenschwankungen von Aluminiumprofilen. Nach längeren Anwendungserfahrungen und den damit gewachsenen Ansprüchen an das Freiformbiegen wünscht sich Boris Besler für die Zukunft vor allem aber eine einfachere und universellere Programmierung.

Darin sieht auch Bernd Engel eine der Forderungen für die Zukunft. Mit einer einheitlichen Definition für die Beschreibung von Freiformrohren könnten die systematischen Untersuchungen und Ansätze des Freiformbiegens vorangebracht werden. Denn der Bedarf an freigeformten Rohren und Profilen wird steigen, darin sind sich die aktiven Experten einig. Nicht mehr aktiv sind allerdings die beiden japanischen Firmen, die das Prinzip des Druckbiegens gefunden haben und deren Patente manche Umgehungsentwicklung erforderlich machten: Nissin hat die Rohrbiegesparte aufgegeben und Opton – in Europa unter dem Namen MiiC bekannt – bietet seine Freiformbiegemaschine schon seit geraumer Zeit in Europa nicht mehr an.

Volker Albrecht Fachjournalist in Bamberg

Messsystem vermeidet teure Probebiegungen

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: