Firmen im Artikel

Die Folgen des Klimawandels werden immer deutlicher, der Ruf nach einer massiven Reduktion klimaschädlicher Emissionen immer lauter. Viele Automobilhersteller haben schon ihren Ausstieg aus der Verbrennertechnik angekündigt. Doch: „Wenn die OEMs bis 2030 diese Transformation schaffen und gleichzeitig die Absatzzahlen steigern wollen, dann brauchen sie effiziente, hochproduktive und absolut zuverlässige Prozesse für die Massenproduktion elektrifizierter Antriebskomponenten“, gibt Matthias Winter zu bedenken. Er ist Marktsegmentleiter Automotive beim Präzisionswerkzeughersteller Mapal.

Noch immer stellen Komponenten für die Elektromobilität Automobilhersteller und deren Zulieferer vor neue Herausforderungen. Wie groß diese sind, zeigt sich unter anderem an den Gehäusen der E-Antriebe. Sie sind deutlich dünnwandiger und damit vibrationsanfälliger als ein herkömmliches Getriebegehäuse im Verbrennerantriebsstrang. Gleichzeitig sind die zulässigen Toleranzen erheblich kleiner. Der Grund: Die Fertigungsgenauigkeit beeinflusst den Wirkungsgrad des E-Motors maßgeblich.

Fertiger mit steiler Lernkurve

Sowohl die Hersteller von E-Antriebskomponenten als auch deren Fertigungsausrüster befinden sich noch immer in einer steilen Lernkurve. Die einen optimieren ihre Konstruktionen aufgrund jüngster Erfahrungen, die anderen passen ihre Prozesse an die veränderten Bedingungen an. So kristallisiert sich ein Aufbau für Elektroantriebe heraus, der aus zwei Hauptfunktionsgehäusen besteht. Dabei ist das äußere Element meist als komplexes Integralbauteil ausgelegt, in das eine Lagerstelle der Rotorwelle, die Getriebeaufnahme und die Aufnahme der Leistungselektronik integriert sind. Der innere Teil wird als Zwischengehäuse ins Gesamtsystem eingesetzt und bildet den Statorträger sowie die zweite Rotorlagerung. Die Kühlkanäle sind als offene Struktur in den Mantel des topfförmigen Innenteils eingegossen.

Um den Kühlkreislauf zuverlässig abzudichten, muss die Außenkontur des Innengehäuses hochpräzise bearbeitet werden. Die Herausforderung dabei: Trotz der dünnen Wandung dieser labilen Teile und der damit verbundenen Schwierigkeiten beim verformungsfreien Spannen auf der Bearbeitungsmaschine, dürfen die Rundheit und die Zylinderform bei Durchmessern zwischen 260 und 280 mm und Längen von bis zu 300 mm um maximal 0,02 mm abweichen. Die Koaxialität des Außendurchmessers und der Statorbohrung muss unter 0,05 mm liegen.

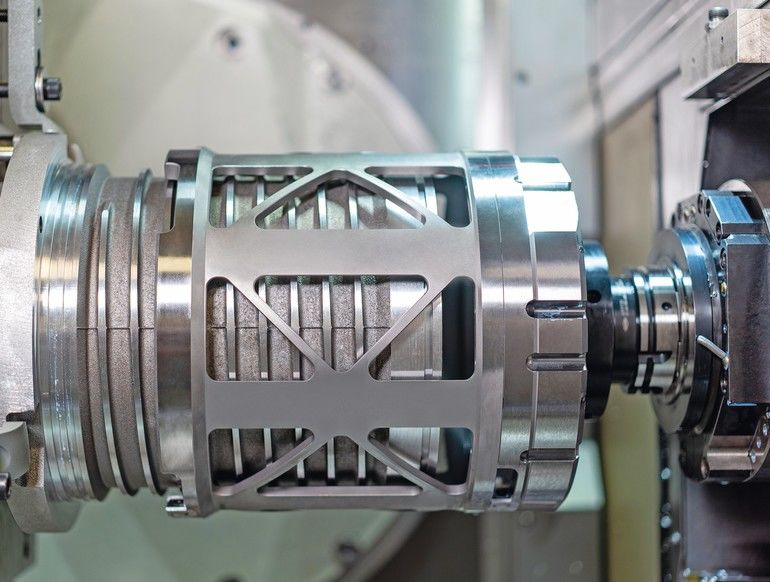

Glockenwerkzeuge bearbeiten die Außenkontur präzise und effizient

Zu den Highlights, die Mapal Anfang Oktober auf der Messe EMO in Mailand (Halle 2, Stand F16/G15) vorstellen wird, gehören neue Glockenwerkzeuge. Diese Leichtbaukonstruktionen stellen die Außenkontur der topfförmigen Gehäuseinnenteile auf konventionellen Bearbeitungszentren in einem Arbeitsschritt her. Die Vorbearbeitung am stehenden Werkstück erledigt ein Glockenwerkzeug mit tangentialen Wendeschneidplatten und Bogenschliff. Ein ebenfalls glockenförmiges Feinbohrwerkzeug mit Führungsleisten übernimmt die Fertigbearbeitung. Einstellbare, PKD-bestückte Schneidplatten sorgen dabei für perfekte Rundheit und Oberflächengüte. Weil sich so ein hochwertiger Statorträger viel einfacher realisieren lässt, trägt dieses zweiteilige Motorgehäuse zusammen mit dem neuen Werkzeugkonzept zu deutlich effizienteren Fertigungsprozessen bei.

Musterlösung zeigt, was heute geht

„Derzeit ist dieses Werkzeugkonzept noch eine Musterlösung, mit der wir zeigen wollen, was grundsätzlich möglich ist“, sagt Fertigungsexperte Winter. Bis es in der Serienfertigung eines OEMs oder Zulieferers zum Einsatz kommt, sind noch einzelne Entwicklungsarbeiten nötig, unter anderem in Zusammenarbeit mit Maschinenbauern, die noch den nötigen Platz im Werkzeugmagazin schaffen und eventuell das Werkzeughandling anpassen müssen.

Doch nicht nur die Außenbearbeitung der E-Motorgehäuse stellt Produktionstechniker vor Herausforderungen. Auch fürs Bearbeiten der Innendurchmesser und der Lagerstellen für die Statorbohrungen sind hochpräzise und effiziente Werkzeugkonzepte unerlässlich. Um die Belastung der Maschinenspindel beim Ausbohren großer Durchmesser möglichst gering zu halten, hat Mapal schon vor einiger Zeit Leichtbauwerkzeuge entwickelt. Diese Schweißkonstruktionen sind mit PKD-bestückten Schneidplatten ausgestattet. Je nach Größe der zentralen Bohrung und der vorhandenen Maschinenausstattung beim Kunden bieten die Aalener diese Tools mit HSK63- oder HSK100-Schnittstelle an. Bis zu einem Durchmesser von etwa 220 bis 240 mm ist die kleinere Schnittstelle laut Winter stabil und leistungsfähig genug. Darüber müsse man im Einzelfall entscheiden.

Bearbeitungsprozesse und Werkzeuge werden je nach Aufmaß, Maschinenpark und Aufspannung individuell ausgelegt. Die wirkenden Schnittkräfte sollen möglichst gering sein, denn neben den Anforderungen des Bauteils ist meist auch die Leistung der Bearbeitungsmaschine für die Auslegung der Werkzeuge ausschlaggebend.

Einfachere Werkzeuglösungen für Prototypen und Kleinserien

Für kleine Serien, Sondermotoren oder Prototypen bieten die Aalener auch einfache Brückenwerkzeuge zum Ausspindeln an. Sie sind zwar deutlich kostengünstiger, aber auch aufwändiger in der Handhabung und damit für eine Massenproduktion nicht geeignet. Um das zu verdeutlichen, hat Mapal die Hauptzeiten fürs Ausbohren eines Musterteils verglichen. Der zweistufige Ausspindelprozess des 220 mm großen Innendurchmessers dauerte rund 5 min, für das Auf- und Feinbohren mit drei Werkzeugen summierte sich die Hauptzeit auf lediglich 0,48 min.

Entscheidend für die Leistungsfähigkeit und den Wirkungsgrad eines Elektromotors ist ein gleichbleibender Luftspalt zwischen Rotor und Stator. Um diesen Luftspalt konstant zu halten, müssen die Koaxialität der Lager- und Statorbohrung sowie die Rundheit und Zylinderform des Lagersitzes innerhalb minimaler Toleranzen liegen.

Präzision entscheidet über Laufruhe

Als Lager für die Rotorwelle werden in die Gehäuse oft Stahlbuchsen eingegossen oder eingepresst. Um sie zusammen mit dem Aluminiumgehäuse in einem Arbeitsgang bearbeiten zu können, hat Mapal ein Feinbohrwerkzeug in Leichtbauweise entworfen. Zu dessen besonderen Merkmalen gehört ein Protektionsschild, durch den diese Mischbearbeitung prozesssicher möglich wird. Die Werkzeuge sind im hinteren Bereich mit PKD- und vorne – fürs Bearbeiten der Stahlbuchse – mit Hartmetall- oder Cermet-Schneiden ausgestattet. Eine spezielle Spanleitstufe, die angepasste Kühlmittelführung sowie geöffnete Spanräume sorgen dafür, dass die Stahlspäne sicher durch die Lagerbohrung gespült werden. Eine eigens dafür ausgelegte Rückspülung führt die Aluminiumspäne nach hinten ab. Der Protektionsschild verhindert, dass Stahlspäne den feinbearbeiteten Innendurchmesser des Gehäuses beschädigen.

Höchste Qualität der Bohrungen und die exakte Koaxialität von Antrieb und Getriebe sind auch entscheidend für die Lebensdauer und die Laufruhe einer im Dauereinsatz befindlichen Getriebestufe, wie sie in der E-Mobilität üblich ist. Die Fertigungsqualität von Motor- und Getriebegehäuse bestimmt – neben sorgfältig hergestellten Zahnprofilen – maßgeblich, ob die Zahnräder perfekt aufeinander abrollen. Die höchsten Belastungen erfährt das Getriebe nicht beim Vorwärts- oder Rückwärtsfahren, sondern im Rekuperationsbetrieb, also wenn Bremsenergie über den Generatorbetrieb des Motor umgewandelt und in die Batterie eingespeist wird. „Dabei wirken enorme Kräfte auf die Zahnräder“, betont Winter.

Auch für Kleinmotoren die richtige Werkzeuglösung

Je präziser die Zähne ineinandergreifen, umso höher ist die Dauerfestigkeit der Komponenten und umso leiser läuft der Antrieb insgesamt. Gerade letzteres ist in der Elektromobilität wichtig. Starke Geräuschentwicklung wirkt hier viel störender als bei konventionell angetriebenen Autos.

„Übrigens kann man auch die Qualität eines E-Bike-Antriebs deutlich hören – je leiser, desto hochwertiger“, ergänzt Winter. Er weiß, wovon er spricht. Neben den Werkzeugen für Pkw- und Lkw-Motoren bietet Mapal auch Lösungen für kleine E-Motoren an. Durch deren einfacheren Aufbau – beispielsweise entfällt hier eine spezielle Kühlung – und die geringere Baugröße sind auch die Werkzeuglösungen weniger komplex. Trotzdem gilt auch hier: Die Gehäuse sind zwar klein und leicht, müssen aber ebenfalls hohe Anforderungen hinsichtlich Präzision und Achsparallelität der Bohrungen erfüllen. Deshalb haben die Aalener ein Komplettpaket mit PKD- und Vollhartmetallwerkzeugen fürs Zerspanen kleiner Gehäuse aus Aluminium oder Magnesium im Angebot.

Experten entwickeln gesamten Prozess

Je nach den Anforderungen der Kunden und der Komplexität des Bauteils legen die Mapal-Spezialisten das passende Konzept aus, inklusive aller Werkzeuge und Spannfutter. Kombinationswerkzeuge, die mehrere Arbeitsgänge in einem Schritt erledigen, machen den Prozess besonders wirtschaftlich.

Elektrifizierte Nebenaggregate auch in Verbrennerantriebssträngen

Als Folge der zunehmenden Elektrifizierung in der Automobilindustrie werden auch im Antrieb von Verbrennungsmotoren immer mehr Aufgaben von elektrifizierten Nebenaggregaten übernommen. Deren Vorteil: Sie können bedarfsgerecht und lastabhängig eingesetzt werden und tragen so zu einem reduzierten Energieverbrauch bei. Zudem zeichnen sie sich durch hohe Zuverlässigkeit und niedrige Schallemissionen sowie eine hohe Energieeffizienz aus. Beispiele dafür sind die Systeme für die Lenk- oder Bremsunterstützung, die Heizung oder Komfortelemente wie die Sitzverstellung. Hinzu kommen Komponenten, die der elektrische Fahrzeugantrieb bedingt, etwa der so genannte Scrollverdichter, der für das Thermomanagement eine essentielle Funktion übernimmt.

Um die Einzelteile dieser elektrischen Kältemittelpumpe zuverlässig herstellen zu können, müssen Maschine und Werkzeug perfekt aufeinander abgestimmt sein. Nur dann lassen sich die Herausforderungen in der Fertigung meistern. Dazu gehören eine extrem hohe Formgenauigkeit der Spiralen, eine exakte Rechtwinkligkeit der Flanken zur Grundfläche, absolute Parallelität und Ebenheit sowie Oberflächengüten im einstelligen μm-Bereich.

„Bei allen Kleinmotoren sind wir mit sehr ähnlichen Anforderungen konfrontiert“, sagt Winter. Für Mapal sei das ein interessantes Geschäftsfeld.

Komplettes Engineering ist Teil des Angebots

Das Angebot des Aalener Präzisionswerkzeugherstellers geht jedoch weit über das eigentliche Werkzeug hinaus. Die Schwaben übernehmen die Projektierung kompletter Werkstücke und implementieren sichere Prozesse für die Großserie. Justierbare Werkzeuglösungen ermöglichen flexibles Bearbeiten, was vor allem bei Kleinserien und Prototypen relevant ist. Anschließend unterstützen die Experten ihre Kunden beim prozesssicheren Umrüsten für die Serienfertigung. Und wenn die Produktion läuft, steht den Kunden ein umfangreiches Service-Paket inklusive Toolmanagement zur Verfügung. „Hier unterscheidet sich unser Angebot für die E-Mobilität nicht wesentlich von unserem klassischen Geschäft, dem Verbrenner-Antriebsstrang“, sagt Matthias Winter

Labile Bauteile stellen Prozessentwickler vor Herausforderungen

Neben den Antriebselementen und dem Thermomanagement stellen auch die Gehäuse für die Energiespeicherung und Steuerung interessante Komponenten dar. Zu den großen Herausforderungen in der Fertigung dünnwandiger Gehäuse gehören

- die Vibrationsanfälligkeit aufgrund ihres labilen Aufbaus,

- die Großflächigkeit – diese Teile messen nicht selten bis zu 2 m x 2,5 m – sowie

- die Spanbildung bei niedrig siliziumhaltigen Materialien.

Aufgrund der zunehmenden Größe der Batterien kommen modulare Konzepte für unterschiedliche Leistungsklassen und Reichweiten zum Einsatz. Für die Gehäuse werden Extrusionsprofile aus Aluminium verschweißt. „Beim Bearbeiten dieser Profile liegt die Schwierigkeit weniger in der Zerspanbarkeit des Materials als vielmehr in der Kombination von Zerspanungsverhalten und Bauteilgeometrie“, erklärt Winter. Kritisch sei beispielsweise, wenn sich das Werkzeug durch mehrere hintereinander liegende dünne Verstärkungsrippen arbeiten müsse, ohne an den Austritten Grate zu hinterlassen. Hinzu komme, dass der Prozess aufgrund der Bauteilgröße gut durchdacht sein will. „Bei den langen Profilen müssen wir aufgrund der weiten Wege die Zahl der Werkzeugwechsel minimieren, um die Nebenzeiten in Grenzen zu halten.“ Lösungsansätze seien hier Kombinationswerkzeuge oder der Einsatz von Zirkularfräsern anstelle von Bohrern.

Erarbeitetes Know-how auch für andere Geschäftsfelder interessant

Während die Experten rund um Matthias Winter bei den Werkzeuglösungen für die Energieversorgung von ihren Kollegen aus dem Marktsegment Luftfahrt profitierten – für sie gehört das Bearbeiten von Strukturbauteilen zum täglichen Brot – kann sich der Marktsegmentleiter Automotive durchaus vorstellen, dass das in seinem Bereich erarbeitete Know-how hinsichtlich des effizienten Bearbeitens großer Durchmesser auch für andere Einsatz- und Geschäftsfelder interessant sein kann. Denkbar wären beispielsweise Anwendungen im Maschinenbau, in der Luftfahrt- oder der Fluidtechnik.

Nachhaltigkeit als Verkaufsargument

War die Wiederaufarbeitbarkeit der Werkzeuge in der Vergangenheit vor allem aus dem Blickwinkel der Kostenoptimierung wichtig, so wird die Nachhaltigkeit der Werkzeuge und der Prozesse künftig bereits in der Entwicklung eine maßgebliche Rolle spielen. „Eine gute Performance und einen guten Preis setzen unsere Kunden voraus“, sagt Matthias Winter. „Wenn dazu auch noch die ökologischen Aspekte stimmen, dann wird das künftig ein entscheidendes Verkaufsargument sein“, ist er überzeugt.

„Von der reinen Werkzeugtechnik her haben wir die Anforderungen der Gegenwart im Griff und können auch viele der künftig noch zu erwartenden Herausforderungen meistern“, schließt Winter. Mit Blick auf die Kostenoptimierung der Gesamtprozesse sieht der Marktsegmentleiter allerdings noch einiges Potenzial für weitere Verbesserungen.

Kontakt:

Mapal Präzisionswerkzeuge Dr. Kress KG

Obere Bahnstr. 13

73431 Aalen

Tel.: +49 7361 585–0

info@de.mapal.com

www.mapal.de

Die Fertigungstechnik kann das

Ob Präzisionswerkzeughersteller oder Maschinenbauer – die deutschen Anbieter von Fertigungslösungen für den automobilen Antriebsstrang beweisen, dass sie sich auf Neues einstellen können und auch die Herausforderungen elektrifizierter Antriebe meistern. Sollte die Transformation zur reinen E-Mobilität nicht wie gewünscht funktionieren, liegt das sicher nicht an fehlender Innovationskraft der deutschen Industrie. Vielmehr gilt es Antworten zu finden auf Fragen wie: Wie soll ein Stromnetz, dessen Stabilität schon jetzt fragil ist, Millionen zusätzlicher E-Autos verkraften? Oder: Sind batterieelektrische Antriebe unterm Strich wirklich ökologischer?

„Europa ist der stärkste Entwicklungstreiber in der E-Mobilität“

Herr Dr. Kress, wie reagiert Mapal auf den Wandel zur E-Mobilität?

Wir haben uns mit der E-Mobilität schon beschäftigt, bevor es konkrete Anfragen von unseren Kunden gab. Unser vorausschauendes Handeln hat sich bewährt. Wir fühlen uns heute bestens auf die Anforderungen der E-Mobilität vorbereitet und haben für viele Bearbeitungen eine passende Werkzeuglösung im Angebot.

Hat Sie die Geschwindigkeit, mit der die E-Mobilität in Europa umgesetzt werden soll, nicht überrascht?

Natürlich ist es auch für uns schwer vorhersehbar, wo, in welchem Umfang und wie schnell sich die E-Mobilität durchsetzen wird. Dass sie kommen wird, war für uns völlig klar. Grundsätzlich sind wir aufs Bearbeiten automobiler Antriebskomponenten spezialisiert und diese Kernkompetenz werden wir weiter ausbauen.

Wie werden sich die Produktionszahlen bei den OEMs entwickeln?

Da gibt es unterschiedliche Vorhersagen. Sollten die Zahlen aus der letzten Studie von VDMA und FEV Consulting zutreffen, dann würde das für Mapal bedeuten, dass wir bis 2030 bei gleichen Marktanteilen einen leichten Anstieg in diesem Bereich haben werden. Vor allem aber wird deutlich, dass die Zerspanung nicht mit dem Verbrenner endet. Natürlich darf man bei der E-Mobilität nicht unterschätzen, dass alle Entwicklungen hier stark von der Politik beeinflusst werden. Die E-Mobilität hängt noch stark am Subventions-Tropf.

Gibt es bei der Einführung der E-Mobilität regionale Unterschiede?

Für mich ist Europa bei der Entwicklung momentan am schnellsten. Die EU ist der stärkste Treiber. China hat noch einen Vorsprung, aber Europa holt schnell auf.

Wie sehen Sie die Marktchancen für Brennstoffzellen-Fahrzeuge?

Die Brennstoffzelle ist aus meiner Sicht für kürzere Strecken von 100 bis 200 Kilometer eher ungeeignet. Wir reden über E-Mobilität, ohne die verfügbare elektrische Energie zu thematisieren. Die Mobilität steht künftig in direkter Konkurrenz zu weiteren Verbrauchern, die Elektrizität als Energiequelle nutzen sollen, etwa Wärmepumpen zum Heizen. Die Frage bleibt: Haben wir genug Strom, um Wasserstoff zu erzeugen? Ist es nicht effizienter, die Energie direkt zu nutzen? So gesehen spricht vieles für rein batteriebetriebene Fahrzeuge. Trotzdem wird es auch künftig Einsatzszenarien geben, bei denen die Brennstoffzelle oder E-Fuels überlegen sind.

Wird die E-Mobilität im Pkw-Bereich künftig vorherrschend sein?

Davon bin ich überzeugt. Der Antrieb der Zukunft wird elektrisch sein. Es bleibt nur die Frage, wie der Energiespeicher aussehen wird.