Die Integration des Selbstoptimierungsprozesses in die produzierenden Branchen ist das Ziel des Spitzenclusters „Intelligente Technische Systeme Ostwestfalen-Lippe“. Unternehmen können unter Einsatz der Selbstoptimierung die Effizienz, Leistungsfähigkeit und Verlässlichkeit ihrer Produktionssysteme verbessern und auch in Zukunft wettbewerbsfähig bleiben.

Stetig kürzer werdende Innovationszyklen, ein steigender Umfang der Produktfunktionalität und eine zunehmende kundenspezifische Individualisierung der Produkte erhöhen die Komplexität für die Fertigungssteuerung heutiger Produktionssysteme. Gegenwärtige Fertigungssteuerungen sind rein statische Systeme und reagieren zum Teil nicht optimal auf Veränderungen der Betriebssituation. Aus diesem Grund sind sie nur bedingt in der Lage, die Kompensation von Störungen im Herstellprozess oder die korrekte Einlastung von Eilaufträgen zu gewährleisten.

Ein Lösungsansatz, um dieser Herausforderung gerecht zu werden, ist die Realisierung einer Fertigungssteuerung, die Betriebsbedingungen wie beispielsweise den aktuellen Bearbeitungszustand der Aufträge oder den Strompreis erkennt. Auf Basis der vorliegenden Daten bestimmt diese Fertigungssteuerung die geeignete Gewichtung der Ziele. Somit ist es möglich, auf Veränderungen der Betriebsbedingungen zu reagieren. Hierzu werden die erforderlichen Anpassungen abgeleitet, wie beispielsweise der Wechsel auf eine andere Bearbeitungsprogrammvariante. Produktionssysteme, welche diese Fähigkeiten besitzen, bezeichnen wir als selbstoptimierend.

Eine selbstoptimierende Fertigungssteuerung übernimmt die Planungs- und Steuerungsaufgaben klassischer MES-Systeme (Manufacturing Execution System). Dies reicht vom Abschluss der Auftragsplanung über die Einlastung der Aufträge mit Beobachtung des Zustandes bis zum Abschluss aller verketteten Teilprozesse jeder einzelnen Auftragsinstanz. Des Weiteren wird auf Basis einer rollierenden Planung festgelegt, welche Aufträge wann und in welcher Reihenfolge auf welchen Bearbeitungsmaschinen ausgeführt werden.

In der Regel besteht ein Auftrag aus unterschiedlichen Arbeitsvorgängen. Für die meisten Arbeitsvorgänge stehen mehrere alternative Bearbeitungsmaschinen zur Verfügung, die sich in der Bearbeitungszeit oder dem Energieverbrauch unterscheiden. Zum Beispiel kann das Fertigungsverfahren Drehen sowohl auf einer Drehmaschine als auch in einem Bearbeitungszentrum durchgeführt werden. Somit stehen für die Aufträge unterschiedliche Wege durch die Fertigung zur Verfügung (Job-Shop-Problem). Diese Wege können im Betrieb mit Hilfe der Selbstoptimierung zielkonform verändert werden.

Unter Selbstoptimierung eines Systems wird die endogene Anpassung der Systemziele auf veränderte Betriebsbedingungen und die daraus resultierende zielkonforme autonome Anpassung des Systems verstanden. Beispiele für Ziele sind: maximiere Ausbringungsmenge oder minimiere Energieverbrauch. Der Energiepreis oder die Auftragslage sind mögliche Einflüsse. Die Anpassung des Systems erfolgt über eine Veränderung der Parameter (Varianten von Bearbeitungsprogrammen) oder der Struktur (mögliche Abfolge durch die Bearbeitungsmaschinen). Selbstoptimierung ermöglicht handlungsfähige Systeme mit inhärenter „Intelligenz“, die in der Lage sind, selbstständig und flexibel auf veränderte Betriebsbedingungen zu reagieren und geht somit über bekannte Regel- und Adaptionsstrategien hinaus.

Die Selbstoptimierung vollzieht sich als zyklischer Prozess (siehe erstes Bild), der aus drei aufeinander folgenden Aktionen besteht:

- Online-Analyse des Betriebszustands: Die betrachtete Ist-Situation umfasst den Zustand des Systems selbst sowie das Umfeld des Systems (beispielsweise Energiepreis).

- Autonome Anpassung der vom System verfolgten Ziele: Die Ziele des Systems werden in Abhängigkeit der aktuellen Betriebsbedingungen ausgewählt oder angepasst.

- Autonome Anpassung des Systemverhaltens: Parameter- und Strukturanpassungen werden entsprechend der vorhergegangenen Zielanpassung durchgeführt.

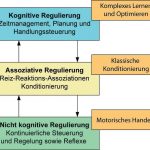

Der Selbstoptimierungsprozess macht es erforderlich, die Fertigungssteuerung entsprechend zu erweitern. Hierzu wird eine Struktur in Anlehnung an das aus der Kognitionswissenschaft stammende Dreischichtenmodell (siehe Bild oben links) für die Verhaltenssteuerung verwendet. Die unterste Ebene des Dreischichtenmodells umfasst die nicht kognitive Regulierung. Aufgrund der starren Kopplung zwischen Sensorik und Aktorik findet ausschließlich motorisches Handeln statt. In der mittleren Schicht, der assoziativen Regulierung, erfolgt das Lernen im Wesentlichen auf Basis der klassischen Konditionierung. Auf der obersten Ebene befindet sich die kognitive Regulierung. In dieser Schicht finden das komplexe Lernen sowie die eigenständige Optimierung statt. Durch das komplexe Lernen wird Wissen aufgebaut, auf welches später zurückgegriffen werden kann, um optimales situationsabhängiges Verhalten zu realisieren. Die optimale Verhaltensanpassung ist jedoch nur möglich, wenn die verschiedenen Ebenen untereinander interagieren und ein Informations- und Wissensaustausch stattfindet.

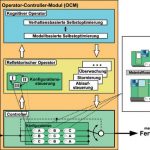

Das Operator-Controller-Modul (OCM; siehe Bild) ist eine konkrete technische Umsetzung des Dreischichtenmodells. Die Aufgabe des Controllers ist es, geeignete Wege durch die Bearbeitungsmaschinen zur Fertigung der Produkte auszuwählen. Die Entscheidungsgrundlage bilden Randbedingungen wie die Auftragslage und der Systemzustand. Der reflektorische Operator überwacht und steuert den Controller und modifiziert diesen über Parameter- und Strukturänderungen. Ferner übernimmt der reflektorische Operator Funktionen wie Ablaufsteuerung, Stornierung und Überwachungsprozesse. Die Aufgabe des kognitiven Operators ist es, die kognitive Informationsverarbeitung zur Realisierung der Selbstoptimierung umzusetzen.

Auf Basis verschiedener Verfahren, etwa mathematische Optimierungsverfahren oder Lernverfahren, wird zuvor gewonnenes Wissen zur Verbesserung des Systemverhaltens genutzt. Dabei werden zwei Klassen von Verfahren zum Umsetzen der Selbstoptimierung unterschieden: Zum einen werden numerische Verfahren (beispielsweise Mehrzieloptimierungsverfahren) auf Basis von a priori definierten Modellen des physikalischen Systemverhaltens eingesetzt (Modellorientierte Selbstoptimierung). Zum anderen werden Lern- und Planungsverfahren (etwa maschinelle Lernverfahren) verwendet, die auf einer Blackbox-Beschreibung des Systemverhaltens basieren (Verhaltensorientierte Selbstoptimierung).

Durch den Einsatz einer selbstoptimierenden Fertigungssteuerung können Produktionssysteme den heutigen Marktanforderungen gerecht werden und sich optimal an ihre aktuelle Betriebssituation anpassen.

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmen „Intelligente Technische Systeme OstWestfalenLippe (it´s OWL)“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Prof. Dr.-Ing. Jürgen Gausemeier Dipl.-Ing. Peter Iwanek Dipl.-Ing. Daniel Köchling Heinz Nixdorf Institut, Produktentstehung, Universität Paderborn

1) Strube, G., Modelling Motivation and Action Control in Cognitive Systems. In: Schmid, U.; Krems, J.F.; Wysocki, F.: Mind Modelling. Pabst, Berlin, 1998

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: