Firmen im Artikel

Generative Fertigungsverfahren für metallische Werkstücke entwickeln sich rasant. Die Teilequalität steigt, ebenso die Geschwindigkeit. Hinzu kommt: Additive Manufacturing eröffnet ganz neue Gestaltungsmöglichkeiten. Kreative Entwickler erkennen und nutzen die Potenziale zunehmend. So entstehen leichte, filigrane Bauteile, die hohen Belastungen standhalten, Teile die nur dort aus teuren Materialien bestehen, wo deren Eigenschaften wirklich gebraucht werden, oder bei denen oberflächennahe Medienkanäle effizientes Temperieren gewährleisten. Entsprechend positiv bewerten Experten die weitere Entwicklung.

„Additive Manufacturing wird seinen Siegeszug als ergänzender Prozess in der industriellen Fertigung fortsetzen“, ist Patrick Diederich überzeugt. Der Geschäftsführer der DMG Mori-Tochter Sauer geht davon aus, dass die Technologie bis 2020 um 20 bis 30 % zulegen wird. Kein Wunder also, dass immer mehr Hersteller klassischer Werkzeugmaschinen ihr Portfolio entsprechend ergänzen und zum Teil neue Prozesse entwickeln, die gezielt auf größere Bauteile oder die Serienfertigung zugeschnitten sind.

DMG Mori präsentierte vor rund fünf Jahren ein Konzept, das einen Laserauftragsprozess in ein Bearbeitungszentrum integrierte. Später zogen andere mit ähnlichen Konzepten nach. Mazak etwa, WFL oder Matsuura. Hermle hat mit dem MPA-Verfahren (Metall Pulver Auftrag) eine eigene Technologie entwickelt, ebenfalls in ein 5-Achsen-Zentrum integriert. Drehspezialist Weisser setzt auf ein dem Reibschweißen ähnliches Verfahren. GF Machining Solutions hat im Sommer seine Kooperation mit 3D Systems bekannt gegeben, und auch Laser- und Blechspezialist Trumpf hat sein Portfolio um additive Maschinen ergänzt.

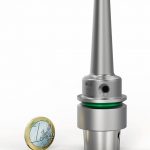

War das Interesse potenzieller Anwender in den Anfangsjahren noch eher theoretischer Natur, so nutzen inzwischen immer mehr Fertigungsbetriebe additive Verfahren. Sie haben erkannt, dass sie damit Mehrwerte generieren können. Ein Beispiel: Dem Präzisionswerkzeughersteller Mapal ist es gelungen, Hydrodehnspannfutter im Miniaturformat herzustellen. Sie erfüllen alle Anforderungen hinsichtlich Wuchtgüte, Versorgung mit Kühlschmierstoffen und Handling. Um perfekte Rundlaufgenauigkeit zu gewährleisten, sind innovative Spannkammersysteme integriert, die konventionell nicht herstellbar wären. Andere Produkte der Aalener, die vom Additive Manufacturing profitieren, sind Leichtbauwerkzeuge mit innen liegenden Hohlstrukturen oder Bohrer mit optimierten Kühlkanälen.

Bewusstsein für Verfahrensstärken schärfen

Mapal-Chef Dr. Jochen Kress und Patrick Diederich von DMG Mori sind sich jedoch einig: Der noch immer relativ teure und zeitaufwändige „3D-Druck“ sollte nur dort eingesetzt werden, wo er einen Zusatznutzen generiert. Alles andere wird weiterhin konventionell bearbeitet. Diederich betont zudem: „Um den Schritt von der Prototypen- und Kleinserienfertigung zur Serienproduktion zu schaffen, ist es essenziell, additive Verfahren noch stärker in bestehende Systeme und Prozessketten zu integrieren.“

Eine zentrale Rolle spielt dabei natürlich die Wirtschaftlichkeit der Gesamtprozesse. Doch das Optimum lässt sich hier nur erreichen, wenn es gelingt, das Bewusstsein der Entwickler und Fertigungsspezialisten dafür zu schärfen, was die einzelnen Verfahren können und was nicht. Sie müssen lernen, klassische und moderne Technologien zu kombinieren und dabei auch Disziplinen ins Blickfeld nehmen, die den Konstrukteur alter Schule bislang – wenn überhaupt – nur am Rande beschäftigten. Die Bionik etwa.

Generell sind additive Fertigungsverfahren prädestiniert für hochwertige Produkte. Oder für Bauteile, die sehr schnell realisiert werden sollen. Aber auch in der Reparatur oder der Nachfertigung bieten sie große Potenziale. So ist es beispielsweise möglich, Ersatzteile nach Bedarf zu produzieren, statt sie in Lagern vorzuhalten.

Zukunftsorientierte Anwender als Treiber

DMG Mori hat laut Patrick Diederich inzwischen über 150 additive oder hybride Maschinen in den Märkten positioniert, 80 % davon bei Industriekunden. Vor allem die USA, Europa und Japan hätten sich als Kernmärkte etabliert. „Mit unseren vier Prozessketten, die additive und spanende Fertigung kombinieren, forcieren wir unser globales Engagement in diesem Bereich.“ Gerade zukunftsorientierte Branchen mit hohem Wettbewerbsdruck seien ständig auf der Suche nach innovativen und wirtschaftlichen Fertigungsmöglichkeiten und damit oft auch Treiber neuer Technologien.

Je nach Anwendung bietet der japanisch-deutsche Maschinenbauer verschiedene Prozessketten, die den Materialaufbau mittels Pulverdüse oder im Pulverbett mit dem Fräsen oder Drehen kombinieren:

- Die Lasertec 3D Hybrid-Baureihe vereint das Laserauftragsschweißen und spanendes Bearbeiten. In einer Aufspannung entstehen fertige Bauteile, auch als Multimaterialanwendung. Höhere Bauraten als im Pulverbett erlauben größere Teile.

- In der Lasertec 65 3D, einer reinen Laserauftragsmaschine, können Bauteile aufgebaut oder repariert werden. Sie ergänzt spanende Maschinen in denen Vor- oder Nacharbeiten erfolgt. Bei 40 % geringerem Platzbedarf bieten sie 40 % größere Verfahrwege als die Hybridmaschine.

- In der Pulverbettmaschine Lasertec SLM entstehen kleine, filigrane Bauteile hoher Komplexität. Auch reaktive Materialien wie Titan oder Aluminium können hier verarbeitet werden. Das Replug-Pulvermodul ermöglicht den kontaminationsfreien Werkstoffwechsel in unter 2 h.

Die Spezialisten von DMG Mori haben in den letzten Jahren neben der Schnelligkeit und Präzision der Prozesse auch den Pulververbrauch, die Ergonomie und die Prozesssicherheit optimiert. Als durchgängige Software-Lösung unterstützt das Bedien- und Steuerungssystem Celos den Nutzer.

Doch nicht nur DMG Mori arbeitet daran, die Prozesse zuverlässiger und leichter beherrschbar zu machen. Trumpf zeigt vom 13. bis 16. November auf der Frankfurter Messe Formnext Lösungen, die bisher händische Abläufe im Arbeitsraum der Pulverbettmaschine TruPrint 5000 automatisieren. Außerdem werden zwei neue Prozessüberwachungsverfahren vorgestellt: Powder Bed Monitoring und Melt Pool Monitoring überwachen die Bauteilqualität bereits während des Druckvorgangs. Damit kommt Trumpf nach eigener Aussage dem Ziel, mittels 3D-Druck vollständig automatisiert zu fertigen, einen großen Schritt näher.

Ein skalierbares System, das die Metallteilefertigung durch vereinfachte Arbeitsabläufe nachhaltig verändern soll und nahtlose Bauteile bis zu einer Größe von 500 mm x 500 mm x 500 mm bei geringeren Gesamtbetriebskosten herstellen kann, hat GF Machining Solutions gemeinsam mit Partner 3D Systems entwickelt. Der modulare Aufbau des DMP Factory 500 ermöglicht den Dauerbetrieb aller Elemente für den 3D-Metalldruck und das Pulvermanagement. Das Ziel dabei: die Verfügbarkeit, den Durchsatz und den operativen Wert maximieren. Gemeinsam wollen die beiden Partner automatisierte Lösungen entwickeln, um additive Technologien nahtlos in die Prozesskette der Fertigung zu integrieren und Abläufe zu vereinfachen.

Auch Frässpezialist Hermle arbeitet bei seinem MPA-Verfahren mit pulverförmigen Werkstoffen. Das thermische Spritzverfahren wurde speziell für den Aufbau großvolumiger Werkstücke optimiert. Die Auftragseinheit ist in ein 5-Achsen-Fräszentrum der Gosheimer integriert. So entsteht ebenfalls ein hybrider Prozess aus Materialauftrag und Zerspanung, der mehrere hundert Kilogramm schwere Bauteile erzeugen kann. Zu den Spezialitäten des Verfahrens gehört der Aufbau massiver Körper mit innen liegenden Kühlkanälen oder Heizelementen. Das qualitativ hochwertige Gefüge kann aus unterschiedlichen Metallen bestehen. Verarbeitet werden können derzeit verschiedene Warm- und Kaltarbeitsstähle, rostfreie Edelstähle sowie Schwermetalle wie Reineisen, Reinkupfer oder Bronze. Das potenzielle Anwendungsfeld ist zwar breit, bislang liegt der Schwerpunkt jedoch im Werkzeug- und Formenbau. Die mittels MPA hergestellten Werkzeugkomponenten ermöglichen eine hocheffiziente Temperierung im Spritzgießprozess. Bei realisierten Kundenprojekten wurden laut Hermle bereits um mehr als 25 % verkürzte Abkühlzeiten erreicht. Aufbauend auf vorgefertigte Rohteile müssen in der Regel weniger als 20 % des Bauteilvolumens generativ erzeugt werden. „Der Prozess läuft sehr zuverlässig, allerdings müssen enge Parameterfenster eingehalten werden“, sagt Franz-Xaver Bernhard. Das zu beherrschen erfordere derzeit noch viel Expertenwissen, begründet der Entwicklungsvorstand, weshalb Hermle das Verfahren bislang nur als Dienstleistung anbietet.

Mehr Materialeffizienz durch drahtförmige Zusatzmaterialien

Wenn in der additiven Fertigung Pulverwerkstoffe aus Kosten- oder Sicherheitsgründen nicht in Frage kommen, bietet sich das drahtbasierte Laserauftragschweißen an. Das Fraunhofer-Institut für Produktionstechnologie IPT in Aachen hat dafür ein intelligentes Lasermodul entwickelt, das sich leicht in bestehende Prozessketten oder Werkzeugmaschinen integrieren lassen soll. Auf der Formnext stellen die Wissenschaftler das Modul LMD-W-20-L erstmals dem Fachpublikum vor. Gegenüber dem Laserauftragschweißen mit Pulver ist das Verfahren laut den Aachenern deutlich materialsparender und umweltverträglicher. Zudem eigne es sich wegen des gut handhabbaren Zusatzwerkstoffs Draht für die Integration in bestehende Fertigungsanlagen. Der LMD-W-Laserbearbeitungskopf soll sich mittelfristig dank seiner robusten Bauweise und intelligenten Sensorik auch mit Industrierobotersystemen kombinieren lassen.

Ebenfalls auf festen Zusatzwerkstoff setzt Drehmaschinenhersteller Weisser bei seinem Additive Friction Welding (AFW). Das dem Reibschweißen verwandte Verfahren bringt funktionale Metallschichten auf metallische Bauteile auf. Zu seinen besonderen Merkmalen gehört, dass der Prozess schnell und kostengünstig unter Normalatmosphäre läuft. Beschichtungsmaterial und Werkstück werden induktiv erwärmt und der Zusatzwerkstoff durch den Reibvorgang mit dem Grundmaterial verbunden. Für filigrane Strukturen oder Hinterschnitte eignet sich das Verfahren zwar nicht, da das AFW-Modul in Drehmaschinen von Weisser integriert werden kann, sind Materialaufbau und Nacharbeit jedoch in einer Aufspannung möglich. Ein Anwendungsbeispiel sind Wellen aus einem leichten, preisgünstigen oder einfach zu bearbeitenden Grundwerkstoff, die nur an den nötigen Stellen mit einer harten, verschleißfesten oder korrosionsbeständigen Schicht aufgepanzert werden.

Immer öfter auch für Großes

Galten additive Verfahren lange Zeit für große Bauteile als nicht geeignet, so verschieben mittlerweile einige Entwicklungen die Grenzen nach oben. Das beginnt bei Pulverbettanlagen mit Multi-Lasersystemen, die mit mehreren Bearbeitungsköpfen deutlich höhere Bauraten realisieren, und reicht bis hin zu Verfahren wie dem Wire Arc Additive Manufacturing (WAAM), bei dem drahtförmiges Material mittels Lichtbogen aufgeschweißt wird. Das Verfahren, dessen Spezialität größere Bauteile sind, ist vergleichsweise kostengünstig. Eine komplizierte pulverbedingte Infrastruktur entfällt. Zudem lässt sich der Prozess auf große Bauräume übertragen.

Der spanische Anbieter Addilan gibt für seine WAAM-Maschine Vo.1 in der Standardausführung maximale Bauteilgrößen von 1200 mm x 800 mm x 500 mm an. Mit einer Auftragsrate von bis zu 6 kg/h können bis zu 300 kg schwere Teile generiert werden. Größere Abmessungen sollen auf Wunsch möglich sein. Im inerten Arbeitsraum können auch reaktive Materialien wie Titan oder Aluminium verarbeitet werden. Interessant ist das Verfahren beispielsweise, wo große Teile aus teuren oder schwer zerspanbaren Materialien bislang mit hohem Zerspananteil aus dem Vollen gefräst wurden.

Diese Beispiele zeigen: Die Lösungsansätze für Additive Manufacturing in der Fertigung metallischer Funktionsteile sind breit. Und die Entwicklung schreitet rasant weiter voran. Doch für Patrick Diederich von DMG Mori steht fest: Damit sich additive Prozesse in der Serienproduktion etablieren, müssen die Automatisierung vorangetrieben und die Prozesssicherheit weiter optimiert werden. Helfen werden dabei auch die digitale Vernetzung sowie das Erfassen und Managen von Daten mit Hilfe bedienerfreundlicher Apps, die den Anwender künftig noch stärker unterstützen werden.

Beispiel eines Bauteils – links klassisch konstruiert, rechts verfahrensgerecht gestaltet. Bild: Autorin

Beispiel eines Bauteils – links klassisch konstruiert, rechts verfahrensgerecht gestaltet. Bild: AutorinVerfahrensgerecht konstruieren

Um die Potenziale zu heben, die durch die neuen Gestaltungsmöglichkeiten entstehen, müssen aufbauende und spanende Verfahren clever kombiniert und die Bauteile oder Komponenten verfahrensgerecht gestaltet werden. Von Entwicklern und Konstrukteuren ist Kreativität und neues Denken gefragt. Sie müssen die Stärken und Grenzen der einzelnen Technologien kennen, um sie bestmöglich einsetzen zu können. Weil generative Verfahren frei geformte und belastungsoptimierte Strukturen erlauben, gewinnt zudem das Know-how aus anderen Wissenschaftsdisziplinen – etwa der Biologie – an Bedeutung.

Aber auch die Energie- und Ressourceneffizienz lässt sich durch die Kombination der Verfahren verbessern. Wo heute noch aus dem Vollen gespant wird, können Strukturen künftig konturnah aufgebaut und nur noch spanend fertigbearbeitet werden. Insofern wird es künftig weniger darum gehen, Einzelprozesse wie das Fräsen zu optimieren, vielmehr muss der Gesamtprozess das bestmögliche Ergebnis liefern.