Servopressen mit dynamischen Antrieben, neue Werkstoffe mit hoher Festigkeit und zunehmend komplexere, integrierte Bauteile fordern die Konstrukteure von Stanz- und Umformwerkzeugen heraus. Eine frühzeitige Simulation und Analyse der Werkzeuge verkürzt die Entwicklungszeit.

Bei Stanz- und Umformwerkzeugen sind neue Entwicklungsstrategien erforderlich, um angesichts neuer Aufgaben die Entwicklungszeiten in Grenzen zu halten. Denn die Optimierung von Werkzeugen für zunehmend komplexere Bauteile aus beispielsweise höherfesten Stählen für die Fertigung auf modernen Servopressen verlangt eigentlich nach aufwändigen Tests- und Erprobungen. Frontloading nennt sich das passende Konzept, das auf dem 4. Kongress Stanztechnik in Dortmund Ende April ein zentrales Thema war. Ziel des Frontloading ist es, die digitale Simulationen und Analysen schon in einem sehr frühen Entwicklungsstadium einzuführen und so die Funktion, das Betriebsverhalten, technologische und sonstige Eigenschaften eines Produktes oder Bauteils von Anfang an zu überprüfen – ohne vorher Versuche und Tests mit realen Prototypen durchführen zu müssen. So können frühzeitig wichtige Produktentscheidungen durch virtuelle Versuche abgesichert werden. Einer der Vorreiter beim Frontloading für das Feinschneiden ist die junge Simulationsabteilung der Schweizer Feintool AG in Lyss. Entstanden ist diese Dienstleistungsabteilung aus dem Projekt „Viprolab“ – virtuelles Produktionslabor – in Zusammenarbeit mit dem Institut für virtuelle Produktion IVP der ETH Zürich. Ziel dieses Projektes war es, alle relevanten Prozesse vom Schneiden über das Umformen bis zu den Systemen selbst mit der notwendigen Genauigkeit abbilden zu können.

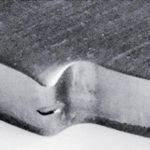

Beim Schneiden und insbesondere beim Feinschneiden interessiert vor allem die Schnittqualität. Die Frage nach dem Einzug an der Schnittkante, der Gefahr von Rissen oder der Belastung von Werkzeugelementen spielt dabei eine besondere Rolle. Denn der Anspruch des Feinschneidens an die Schnittkantenqualität der Bauteile ist sehr hoch. Dazu wird das Blech von einer Ringzacke zusätzlich gehalten und der Butzen gestützt, so dass ein hoher Glattschnittanteil erreicht wird. Mit dem Verfahren werden beispielsweise Verzahnungen fertigfallend hergestellt.

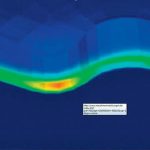

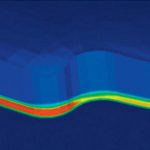

Die Simulation des Feinschneidens ist insofern eine Herausforderung für FEM-Programme, weil die Vernetzungen, die das Bauteil abbilden, beim Schneidvorgang aufgrund der großen Verschiebungen lokal stark verformt und anschließend getrennt werden müssen. Zudem haben die Schnittkantengestaltung und der Schneidspalt starken Einfluss auf die Schnittkantenqualität. Das führt schnell zu sehr langen Rechenzeiten, sagt Marc Schneeberger, Simulationsspezialist bei Feintool. Das Schweizer Unternehmen setzt heute ein zusammen mit der ETH Zürich entwickeltes und auf das Feinschneiden optimiertes Simulationstool namens Fineform ein. Dieses Programm arbeitet mit weniger Freiheitsgraden der Vernetzung und liefert nach Marc Schneeberger dennoch zuverlässige Angaben zu den Spannungszuständen in den Schnittzonen. Damit sind zuverlässige Aussagen zur Machbarkeit, zu den tatsächlichen Schnittkräften und zu kritischen Zonen im Schnittbereich möglich.

Feintool beschränkt sich aber nicht auf die Schneidsimulation, sondern deckt die gesamt Bandbreite der Prozesse durch Simulation ab, so dass auch Umformvorgänge oder die Systeme selbst digital getestet werden. So lassen sich im Vorfeld sowohl die Pressensysteme darstellen als auch die Bauteile beispielsweise hinsichtlich ihrer Eigenfrequenzen und anderer Anforderungen im praktischen Einsatz untersuchen.

Das Unternehmen nutzt die kostengünstige Simulation einerseits, um in konkreten Anwendungsfällen die Prozesse zu optimieren und andererseits, um die Feinschneidtechnik insgesamt zu verbessern. So arbeitet das Unternehmen daran, mit Hilfe der Simulation die für das Feinschneiden spezifischen Parameter abbilden zu können, um so die Konstruktionsrichtlinien zu erweitern. Nicht jede Aufgabe muss simuliert werden, aber in jedes Werkzeug sollten die Erkenntnisse der Simulation einfließen können.

Spielen bei der FEM-Simulation der Umform-und Schneidprozesse im Wesentlichen die Werkstoffe und das Verfahren eine Rolle, kommt beim Einsatz von Werkzeugen auf modernen Servopressen der Aspekt der Kinematik zum Tragen. Diese Pressen erlauben es, die Stößelgeschwindigkeit in jedem Moment der Bahn individuell zu programmieren und auf den Anwendungsfall zuzuschneiden. Im Arbeitsbereich langsam und beim Rückhub schnell: So werden insgesamt höhere Ausbringungen und Hubzahlen erreicht, vorausgesetzt die Werkzeuge und automatisierten Zuführeinrichtungen sind auf den Geschwindigkeitsverlauf abgestimmt.

Diese Optimierung gestaltet sich indes schwierig, wenn die Bediener direkt in der Anlagensteuerung die Parameter online optimieren sollen. Zudem ist das Optimierungspotenzial der für herkömmliche Pressen konstruierten Werkzeuge begrenzt. Große Optimierungspotenziale sieht Stephan Paul vom Pressenhersteller Schuler in Göppingen aber in einer auf die Besonderheiten der Servo-Antriebstechnik abgestimmten Werkzeugkonstruktion und der angeschlossenen Zuführ- und Transfersysteme. Ohne Simulation der Werkzeuge schon in der Konstruktionsphase ist dies allerdings nicht zu erreichen. Ein entsprechendes Simulationstool müsse zuverlässige Informationen zur Kollisionsfreiheit und Freigängigkeit aber auch zur Energieeffizienz liefern. Schuler setzt auf ein Offline-Simulationstool namens „Digisim“, das zukünftig auf Basis der CAD-Konstruktion die komplette Anlagenkinematik darstellen soll. Nach der Installation einiger Zusatzpakete läuft das Simulationsprogramm in der CAD-Umgebung Catia. Sowohl die Stößelbewegung als auch drei zusätzliche Achsbewegungen lassen sich abbilden. Die Kinematik- und Geometriemodelle sind erweiterbar. Eine automatische Kollisionserkennung und eine Spurkurvengenerierung erlauben die zuverlässige Überprüfung der Werkzeugkonstruktion ohne dabei aufwändige Versuche fahren zu müssen.

Einen ähnlichen Ansatz zur Kinematik-Simulation bietet auch Feynsinn, eine Beratungsmarke von der EDAG GmbH & Co. KGaA in München mit ihrem Simulationstool Press-Sim. Dieses Programm simuliert die Kinematik des Systems auf der Basis einer Skelett-Kinematik und einer kurvenbasierten Bewegungssteuerung. Diese datenreduzierte Geometrie verringert die Rechenzeiten, die Verknüpfung von Skelett und Geometrie erfolgt über ein Dressup. Ziel ist die Absicherung von der Durchlaufplanerstellung über die Werkzeugkonstruktion bis zur Presse.

Eine Lücke bleibt in der Simulationskette offen, denn mechanische Simulation und Prozesssimulation werden bisher nicht gekoppelt. Die Wechselwirkungen zwischen Stößelgeschwindigkeit und Umformprozess bleibt unberücksichtigt. Ein Ansatz könnte ein Projekt am UTG München sein, in dem mit Hilfe der Simulation der Einfluss der Biegegeschwindigkeit auf Umformungen und Rückfederung untersucht wird.

Insgesamt deutet vieles darauf hin, dass die Simulation bei der Werkzeugentwicklung deutlich an Bedeutung gewinnen wird. Denn die Weiterentwicklung der Simulationsmethodik erlaubt frühzeitige und tiefergehende Einblicke in die Prozesse und damit die Entwicklung innovativer Fertigungslösungen. Im Fazit, so Prof. Wolfram Volk vom UTG München, biete „die Kopplung von Simulation mit dem Konstruktionsprozess für die Stanztechnik große Chancen“.

Volker Albrecht Freier Journalist in Bamberg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: