Firmen im Artikel

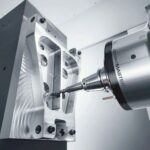

Anlässlich seiner traditionellen Hausausstellung in Pfronten präsentierte DMG Mori sieben Neuheiten. Zu den Premieren gehören die Universaldrehmaschine CTX 350 sowie die Einsteigermodelle T1 und T2. Die 3-achsige Fräsmaschine M2 ergänzt das kleinere Schwestermodell M1. Und im Bereich des 5-achsigen Simultanfräsens wurden die DMU 40 und die neue Monoblock-Generation sowie die DMF 300|11 vorgestellt.

Den hohen Anspruch in der Automation demonstrierten 14 autonome Fertigungslösungen von insgesamt 28 ausgestellten CNC-Maschinen aus allen Technologiebereichen. Ein Highlight war hier das CTS (Central Tool Storage), ein zentrales Werkzeugmagazin, das mittels Transportshuttle eine automatisierte Werkzeugversorgung ermöglicht.

Moderne Ausstattung

Die neue Universaldrehmaschine CTX 350 ersetzt als Nachfolgemodell sowohl die CLX 350 als auch die CTX alpha 500. Sie vereint laut DMG Mori das Beste aus beiden Maschinen – das Preisniveau der CLX-Baureihe mit der Leistungs- und Ausstattungsvielfalt der CTX-Serie. Zur Ausstattung gehören zudem als neue Features eine Hauptspindel mit energieeffizientem Synchronmotor mit verbessertem thermischem Verhalten – sie erreicht eine Drehzahl von 5.500 min-1 –, eine dynamische und präzise C-Achse mit besserer Positionierung sowie ein VDI-30-Revolver mit Luft-Ölschmierung.

Zu den optionalen Ausstattungsvarianten gehören eine Y-Achse mit einem Hub von ±50 mm, eine Gegenspindel, die mit 6.000 min-1 rotiert, und ein hinterer Späneförderer alternativ zum standardmäßigen. Steuerungsseitig hat der Kunde die Wahl zwischen Siemens oder Fanuc. Intelligente Automatisierungslösungen fürs autonome Be- und Entladen von Werkstücken sowie das Entladen von Wellen durch das Gegenspindelsystem komplettieren die modularen Möglichkeiten.

Wettbewerbsfähige Preise

Analog zum Vertikalbearbeitungszentrum M1 betritt der Maschinenbauer mit den neuen Modellen T1 und T2 nun auch die Einstiegsklasse im Universaldrehen. Beide Maschinen verfügen über moderne Komponenten: eine leistungsstarke Hauptspindel, Linearmaßstäbe in der X-Achse, eine moderne Siemens-Steuerung und den IoT-Connector für die Integration in eine digitalisierte Fertigung. Das robuste Maschinenbett und Linearführungen in allen Achsen gewährleisten eine dynamische und genaue Drehbearbeitung.

Die T1 und T2 werden in den Ausstattungsvarianten Complete, Plus und Pro angeboten, so dass sie unterschiedliche Produktionsanforderungen abdecken. Darüber hinaus sind die beiden Universaldrehmaschinen Teil des Subscription-Angebots Payzr von DMG Mori.

Als Einstiegsmodelle im Universaldrehen sollen die T1 und die T2 Maßstäbe setzen in puncto Qualität und Zuverlässigkeit. Das Herz der beiden Modelle bilden die hochwertigen Hauptspindeln – in der T1 kommt sie auf 4.500 min-1 und ein Drehmoment von 140 Nm, bei der T2 sind es 3.500 min-1 und 319 Nm. Der Stangendurchlass hat im Standard einen Durchmesser von 65 mm bei der T1 und von 80 mm beim größeren Modell. Der Revolver bietet Platz für zwölf Werkzeuge. Das stabile Maschinenbett ist um 45° geneigt, um einen guten Spänefall zu gewährleisten.

Kostengünstige 3-Achs-Bearbeitung großer Bauteile

Nach dem Erfolg der M1 als Einstiegsmodell in der Vertikalbearbeitung stellt die neue M2 die konsequente Erweiterung in diesem Maschinensegment dar. Wie das kleine Schwestermodell M1 wird auch diese 3-Achs-Fräsmaschine als kostengünstige Ergänzung des Maschinenparks dienen. Die M2 eignet sich, um Produktionsspitzen aufzufangen. Ihre Spannfläche misst 1.400 mm x 600 mm, die Verfahrwege liegen bei 1.100 mm x 550 mm x 510 mm, so dass in diesem Segment nun auch größere Bauteile ausreichend Platz finden. Die monolithische Konstruktion des Maschinenbetts verleiht der M2 eine hohe Steifigkeit und sehr gute Dämpfungseigenschaften. Zudem profitieren Anwender von der hohen thermischen Belastbarkeit des Bearbeitungszentrums und seiner hochwertigen Komponenten. Leistungsstarke Spindeln mit 10.000 min-1 oder 12.000 min-1 und das schnelle Werkzeugmagazin mit 24 Plätzen gehören zum Ausstattungsportfolio. In Summe erlaubt die M2 eine dynamische und stabile Bearbeitung mit hohen Oberflächenqualitäten und Werkzeugstandzeiten.

Komplettbearbeitung auf kleinem Raum

Mit der neuen DMU 40 reagiert DMG Mori auf den Bedarf im Einstiegsbereich an vielseitigen Fertigungslösungen für die Komplettbearbeitung. Die Maschine basiert auf dem Konzept der DMU 50 3rd Generation und verfügt von den Spindeln bis zu den Direktantrieben über Best-in-Class-Komponenten sowie einer Vorbereitung für die automatisierte Fertigung mit dem Palettenhandling PH 150 oder dem Robo2Go. Drei Grundmaschinen – DMU 40, DMU 40 Plus und DMU 40 Pro – erfüllen individuelle Anforderungen bis hin zu höchster Präzision.

Next Level Monoblock

Die neue DMU 65 Monoblock 2nd Generation wie auch die Paketmaschine DMU 75 Monoblock 2nd Generation erscheinen im ergonomischen Stealth Design. Zu ihren weiteren Merkmalen gehört eine rundum um 20 % verbesserte Genauigkeit.

Mit an Bord sind bereits im Standard eine Level-4-Konnektivität mit IO-Link-Sensoren und die Vorbereitung für eine Automationsschnittstelle. Bei der Weiterentwicklung des Konzepts sind die Ingenieure den Stärken der Vorgängermaschinen treu geblieben: Ergonomie, Vielseitigkeit und Präzision zeichnen auch die neue DMU 65/75 Monoblock 2nd Generation aus. Die Optimierung des Monoblock-Konzepts liegt vor allem in den Komponenten, die maßgeblich für eine hochgenaue Bearbeitung sorgen.

Die Kugelgewindetriebe der X- und Y-Achsen sind direkt angetrieben und verfügen über umfangreiche Kühlmaßnahmen, während der schrägverzahnte Getriebestrang des torsionssteifen NC-Schwenkrundtischs auch im Dauerbetrieb optimale Oberflächen gewährleistet. Zudem reduziert die thermosymmetrische Kühlung des Stößels Ungenauigkeiten. Die Temperaturstabilität konnte durch die Verbesserungen um 20 Prozent erhöht werden.

Wettbewerbsfähig durch innovative Automationslösungen

Im Automationsbereich umfasst das Portfolio inzwischen 57 Lösungen in 13 Produktlinien für das Werkstück- oder Palettenhandling – inklusive der kompletten Hardware und Software. Hinzu kommen die fahrerlosen Transportsysteme PH-AGV und WH-AMR. Damit kann dr Maschinenbauer 150 verschiedene Maschinenmodelle aus- und in vielen Fällen auch nachrüsten.

Als Highlight unter den Werkzeugmagazinen erlebten die Besucher in Pfronten das CTS (Central Tool Storage). Dank einer Stellfläche von lediglich 29 m² lässt es sich platzsparend an einem beliebigen Aufstellort in der Produktion installieren und fungiert mit Platz für bis zu 1.440 (ISO 40) oder 960 (ISO 50) Werkzeuge als Basis für eine automatisierte Werkzeugversorgung.

Effizientes Highspeed-Cutting mit 30.000 min-1

Auch das Spindelportfolio von DMG Mori trägt zur Qualität und Zuverlässigkeit der Bearbeitung bei. Die neue Highspeed-Spindel Speedmaster 30k erreicht Drehzahlen bis 30.000 min-1. (mw)