Forschungsergebnisse der TU Darmstadt belegen, dass die Betriebskosten mit rund 80 % den Löwenanteil der Total Cost of Ownership bei Werkzeugmaschinen ausmachen. Das vom BMWi geförderte Projekts Maxiem soll jetzt die Energieeffizienz optimieren. Eine Prototypenmaschine mit einer CNC IndraMotion MTX, in die Softwaretools integriert sind, ist ein wichtiger Bestandteil.

Am Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt wird im Rahmen des Projektes „Maximierung der Energieeffizienz von Werkzeugmaschinen“ (Maxiem) eine horizontale Fräsmaschine von MAG vom Typ XS211 untersucht. An dieser Maschine sollen Methoden erarbeitet werden, die zur objektiven Bewertung der Energieeffizienz von spanenden Werkzeugmaschinen und deren Komponenten dienen sollen. Das Bearbeitungszentrum MAG XS211 ist mit der CNC IndraMotion MTX von Rexroth ausgerüstet ist, welche die Softwaretools MTX cta (Cycle Time Analyzer) und MTX ega (Energy Analyzer) beinhaltet. Mit diesen Tools ist sowohl die Optimierung der Zykluszeiten als auch des Energieverbrauchs möglich.

Seit Dezember 2008 läuft das vom BMWi geförderte und vom Projektträger Jülich betreute Projekt Maxiem. Projektpartner sind neben dem PTW namhafte Maschinenhersteller wie Alfing, Grob, Heller, MAG und Studer, Maschinenausrüster wie Bosch Rexroth und Siemens Industry sowie bekannte Werkzeugmaschinen-Anwender wie Audi, BMW, Daimler und VW. Das im Rahmen des Projektes untersuchte und optimierte Bearbeitungszentrum MAG XS211 wird vorwiegend in der Automobilindustrie zur Fertigung von Powertrain-Komponenten wie Motorblöcken oder Getriebegehäusen eingesetzt. Neben der CNC ist die Demonstratormaschine zu 80 % mit Rexroth-Komponenten ausgestattet.

Ein Schwerpunkt des Projektes ist die Demonstration der Einsparpotenziale durch die teilweise Neukonfiguration der MAG XS211 mit den effizientesten, auf dem Markt verfügbaren Komponenten und Aggregaten. Darüber hinaus soll an der Demonstratormaschine aufgezeigt werden, welche Potenziale sich durch eine optimierte Ansteuerung der Komponenten ergeben. Zur Erreichung dieser Ziele wurden folgende Aufgaben definiert:

- Das exakte Bestimmen des Energiebedarfs von spanenden Werkzeugmaschinen bis auf die Komponentenebene.

- Das Erstellen typischer Nutzungsprofile, Modellbildung sowie Berechnung zur Identifikation der größten Energieverbraucher.

- Das systematische Identifizieren und Quantifizieren der meistversprechenden Stellgrößen zur Senkung des Energiebedarfs.

- Das Umsetzen der ermittelten Einsparpotenziale in der Demonstratormaschine.

- Die Erstellung eines Leitfadens und Handbuches für Entwickler und Beschaffer von spanenden Werkzeugmaschinen.

- Die Erarbeitung von Methoden zur objektiven Bewertung der Energieeffizienz von spanenden Werkzeugmaschinen und deren Komponenten.

Nach Ansicht der Projektbeteiligten sind die Einsparpotenziale bei Werkzeugmaschinen eindeutig quantifizierbar: Pro Jahr und Maschine reduzieren Anwender ihre Betriebskosten um rund 4000 Euro, wenn die Automatisierung pro Betriebsstunde 10 kW/h weniger Energie verbraucht. Um dieses Einsparpotenzial zu realisieren, verfolgt Rexroth mit 4EE (Rexroth for Energy Efficiency) einen systematischen Ansatz und kombiniert energieeffiziente Komponenten und Systeme, effizientes Maschinendesign sowie Monitoring- und Analysefunktionen wie MTX cta und MTX ega. Die Energieanalyse mit diesen beiden Tools in dem laufenden Projekt Maxiem ermöglicht es, den Energieverbrauch der einzelnen Komponenten aufzuzeichnen und die Ansteuerung der einzelnen Komponenten zu analysieren. Grafische Darstellungen helfen bei der Ermittlung eines Optimums zwischen Energiebedarf und Produktionsleistung.

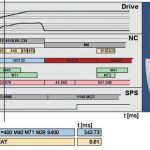

Moderne Werkzeugmaschinen werden mit einer Vielzahl von Tools – jedes auf das jeweilige Teilsystem abgestimmt – in Betrieb genommen und hinsichtlich der Taktzeit optimiert. So kommt im PLC-Bereich eine Logik-Analyse zum Einsatz, im Antriebsbereich ein Drive-Oszilloskop, im NC-Bereich eine Konturanzeige oder eine grafische NC-Simulation. Die einzelnen Aufzeichnungen können für eine Taktzeitanalyse häufig nicht oder nur mit erheblichem Aufwand miteinander in Beziehung gesetzt werden. Ein Bezug der einzelnen Messungen zum Prozess – bei CNC-gesteuerten Abläufen dem NC-Programm – fehlt in der Regel völlig. Hier setzt MTX cta an: Das Tool ist in der Lage, sehr detailliert das zeitliche Verhalten von CNC- und SPS-Programmen in allen Teilsystemen mit einer Auflösung von 0,1 ms zu analysieren und grafisch darzustellen. Hierdurch ist der Verantwortliche für die Inbetriebnahme in der Lage, schnell Totzeiten in den Systemen zu erkennen und zu beheben.

MTX ega nutzt ähnliche Aufzeichnungsmethoden wie MTX cta. Allerdings wird mit MTX ega der Energieverbrauch aller Komponenten der Werkzeugmaschine berechnet und visualisiert. Dies erfolgt auf unterschiedliche Weise:

- Intelligente Geräte, wie die in der MAG XS211 eingesetzten Rexroth Servoantriebe IndraDrive, übermitteln ihren Energieverbrauch detailliert und übertragen diese Information über Bussysteme an die CNC.

- Bei Geräten ohne ausreichende Eigenintelligenz oder ohne Busschnittelle wird der Energieverbrauch über die Einschaltdauer berechnet.

Das in die CNC integrierte Tool macht somit für die Ermittlung des Energieverbrauchs den Einsatz von teuren Energiemessgeräten überflüssig. Ein weiterer Vorteil ist, dass es permanent in der Maschine verfügbar ist – im Gegensatz zu externen Messgeräten. Daher kann eine Optimierung und Kontrolle der Werkzeugmaschine jederzeit erfolgen.

Zu Beginn des Projektes wurde von den Projektpartnern definiert, welche Themen oder Funktionsmodule an der Demonstratormaschine vordringlich bearbeitet werden. Dabei wurden unter anderem die Hydraulik, Schaltschrankerwärmungssysteme, Maschinenkühlung, Kühlschmierung und Absaugung als wichtigste Optimierungsgrößen identifiziert.

Bisher wurden insbesondere die Hochdruckpumpe im Kühlschmierstoffkreislauf, die Schaltschrankkühlung sowie das Energiemanagement untersucht. Die Ergebnisse zeigen, dass beispielsweise bei der Hochdruckpumpe durch angepasste Fördermengen Energieeinsparungen von teilweise über 50 % möglich sind. Die Stand-by-Verluste können ebenfalls von 750 W auf 130 W reduziert werden. Die prognostizierte jährliche Energieeinsparung durch die Standby-Schaltung beträgt für das Nutzungsprofil 3-Schicht-Serienfertigung circa 25 MWh (23 % des Gesamtenergieverbrauchs). Bei einer 1-Schicht-Serienfertigung, in der die Maschine nachts und am Wochenende in Betriebsbereitschaft belassen wird, beträgt die Energieeinsparung sogar über 50 MWh (60 %). Investitionen in diesen Bereich würden sich in der Regel innerhalb eines Jahres amortisiert haben. Danach könnten allein bei der Hochdruckpumpe jährliche Einsparungen von cirka 700 bis 950 Euro realisiert werden. Auch bezüglich Schaltschrankkühlung und Energiemanagement konnten erhebliche Energie- oder Kosteneinsparpotenziale bestimmt werden. Der weitere Fahrplan des Projektes sieht vor, dass bis September dieses Jahres eine Optimierung der Hauptspindel, des Hydrauliksystems, des Kühlkonzeptes sowie der Absaugung erfolgen soll.

Der Energieverbrauch wird zukünftig eine immer wichtigere Rolle bei der Anschaffung von Werkzeugmaschinen spielen. Im Rahmen des Projektes Maxiem werden dem Werkzeugmaschinenhersteller Lösungen zur Verfügung gestellt, mit denen Aufpreise in energieeffizientere Lösungen eindeutig rechnerisch begründet werden können. Die Analysetools IndraMotion MTX cta und MTX ega ermöglichen hierbei die Darstellung sowie Optimierung von Zykluszeiten und Energieverbrauch bei Werkzeugmaschinen. Mit Hilfe dieser Programme werden im realen Betrieb die Bewegungszeiten und der Energieverbrauch jedes NC-Satzes online gemessen.

Andreas Jenke Leiter des Branchenvertriebs für Werkzeugmaschinen, Bosch Rexroth, Lohr

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: