Wenn irgendwo auf der Welt ein astronomisches Teleskop gebaut wird, sind mit hoher Wahrscheinlichkeit Produkte von Schott an Bord. Aus der Glaskeramik Zerodur stellt Schott monolithische Spiegelträger oder Teilstücke für großsegmentierte Teleskopspiegel her. Vor allem der äußerst niedrige thermische Ausdehnungskoeffizient über einen großen Temperaturbereich prädestiniert die Glaskeramik für diese Anwendungen. Änderungen der geometrischen Form und der Abmessungen bei Temperaturschwankungen sind praktisch ausgeschlossen – eine wesentliche Voraussetzung für die anspruchsvollen Anwendungen in der Astronomie.

Hergestellt wird Zerodur in einem aufwendigen, mehrstufigen und Wochen dauernden Prozess. An dessen Ende stehen gewaltige, tonnenschwere Glaskeramikblöcke – Quader oder Zylinder mit bis zu 4,5 m Durchmesser – für astronomische Anwendungen. Aus diesen Blöcken sägt und schleift der Bereich Advanced Optics von Schott, wiederum in mitunter wochenlang laufenden Bearbeitungsprozessen, die endgültigen Produkte heraus.

In der Messtechnik ist die genaue Werkzeugpositionierung wichtig

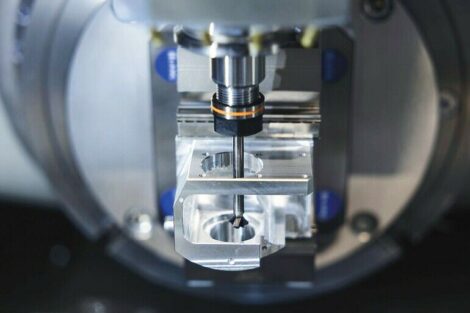

Wohlgemerkt: Beschrieben wird hier die Bearbeitung von Glaskeramik auf Fräs- und Schleifmaschinen. Eine falsche Berührung mit metallischen Gegenständen kann zu Sprüngen und Abplatzungen führen, die die aufwendig hergestellten Rohlinge unbrauchbar machen. Deshalb gehen die Mitarbeiter von Advanced Optics bei der Handhabung der Zerodur-Rohlinge mit höchster Disziplin und Sorgfalt beim Einrichten der Maschinen vor. Und schon allein deshalb müssen die Maschinen Werkstücke und Werkzeuge auch extrem genau führen und positionieren.

Damit die geforderten Toleranzen in der schleifenden Bearbeitung der Rohlinge eingehalten werden, setzt Schott in seinen Maschinen auf Messgeräte von Heidenhain. Je nach Maschinengröße und Achse sind gekapselte Längenmessgeräte der Baureihen LS und LC im Einsatz. An besonders langen Achsen – die größten Maschinen zur Bearbeitung der Zylinder mit 4,5 m Durchmesser haben X- und Gantry-Achsen mit Messlängen bis zu 5240 mm – finden sich auch Längenmessgeräte der Baureihe LB. Am Rundtisch sorgen Winkelmessgeräte der Baureihe ROD für die Positionsmessung.

Sie alle gewährleisten die sehr hohe geometrische Genauigkeit der Spiegelträger. Die Maß- und Formtoleranzen für bearbeitete Oberflächen liegen je nach geometrischem Merkmal zum Teil unter 0,05 mm. Die Oberflächen werden bei Spezialfirmen für optische Polituren weiterverarbeitet, die höchste Genauigkeit als Eingangsgröße voraussetzen. Zur Gewichtsreduzierung erhalten viele Bauteile auf ihrer Rückseite zum Beispiel Wabenstrukturen oder sogenannte Isogrid-Strukturen. Dazu schleifen die Spezialisten bei Schott bei einer verbleibenden Wandstärke von zum Teil nur 2 mm bis zu 200 mm tiefe Taschen aus dem massiven Glaskeramikkörper. Das Vorgießen dieser und anderer Strukturen in den Glaskeramikkörpern ist produktionstechnisch nicht möglich, ohne die entscheidende Eigenschaft, die Homogenität der thermischen Ausdehnung, zu verlieren.

Bei der Großteilbearbeitung geht Zuverlässigkeit über alles

Die sehr langen Laufzeiten der einzelnen Bearbeitungen sind auch der Grund dafür, dass Schott viel Wert auf Zuverlässigkeit und Wartung legt. Die unkontrollierte Unterbrechung einer laufenden Bearbeitung kann für das jeweilige Teil die Einstufung als Ausschuss bedeuten. Je nach Bearbeitungsschritt und Ursache führt ein Stopp zu Schäden am Bauteil, die die weiteren Bearbeitungsschritte nicht mehr ausgleichen können. Also heißt die Devise, lieber auf Nummer sicher zu gehen. Deshalb arbeiten im Bereich Advanced Optics noch echte Werkzeugmaschinenklassiker, deren Zuverlässigkeit die Mitarbeiter zu schätzen wissen. Dank ihrer robusten Mechanik verrichten sie tagaus, tagein verlässlich ihre Arbeit. Damit das auch noch lange so bleibt, sorgen regelmäßige Wartungen über den üblichen Turnus hinaus für Sicherheit.

Daneben hat Schott ein neues 5-Achsen-CNC-Bearbeitungszentrum aufgebaut. Darauf können Zerodur-Spiegelsubstrate bis 4,5 m Durchmesser mit einer Flächenformtoleranz von kleiner 100 μ beziehungsweise 0,1 mm geschliffen werden. Wegen der sehr guten Erfahrungen mit den bewährten Maschinenklassikern kommt auch in der neuen Maschine Heidenhain-Messtechnik zur Einsatz. Damit ist auch für zukünftige Projekte die notwendige Genauigkeit sichergestellt.

Längenmessgeräte werden vier bis fünf Mal im Jahr gewartet

Die Wartung der Heidenhain-Messgeräte übernimmt Sven Borgwart, Servicetechniker bei der Heidenhain-Vertretung Walter Bautz im hessischen Bickenbach. Obwohl die gekapselten Längenmessgeräte eigentlich wartungsfrei sind, inspiziert er jede Maschine vier bis fünf Mal jährlich. Denn bei den Bearbeitungen der Zerodur-Rohlinge geht es nicht nur sehr schmutzintensiv zu. Kühlschmiermittel, Schleifmittel und Rückstände der spanenden Bearbeitung bilden auch noch ein Gemisch, das Maschinen, Messgeräten und Elektronik zu schaffen machen kann.

Vor ganz besonders kritischen Aufträgen fordert Schott Advanced Optics Borgwart an, damit er die Messgeräte und -Steuerungselektroniken vor Anlauf der Bearbeitung sicherheitshalber noch einmal auf Herz und Nieren prüft. Sollten sich nur die geringsten Anzeichen dafür zeigen, dass es während der Bearbeitung zu Problemen kommen könnte, werden die Längenmessgeräte präventiv instandgesetzt – entweder direkt vor Ort oder in der Werkstatt von Walter Bautz.

Außerdem gehört das Erneuern von Kabelstrecken zwischen den Messgeräten und den Steuerungselektroniken zu den hin und wieder erforderlichen Wartungsarbeiten. Sie leiden unter dem Glasstaub, der wie Schleifpapier wirkt und die bewegten Kabel angreift.

Hohe Steifigkeit in Messrichtung

Die Heidenhain-Längenmessgeräte für gesteuerte Werkzeugmaschinen sind universell einsetzbar. Sie eignen sich für Maschinen und Anlagen, an denen Vorschubachsen geregelt verfahren werden – wie zum Beispiel für Fräsmaschinen, Bearbeitungszentren, Bohrwerke, Dreh- und Schleifmaschinen. Das günstige dynamische Verhalten der Längenmessgeräte, ihre hohe zulässige Verfahrgeschwindigkeit und Beschleunigung in Messrichtung prädestinieren sie sowohl für den Einsatz an hochdynamischen konventionellen Achsen als auch für Direktanriebe. Wird ein Längenmessgerät zur Erfassung der Schlittenposition verwendet, so umfasst die Positionsregelschleife die komplette Vor- schubmechanik. Man spricht von einem Be- trieb im Closed Loop. Übertragungsfehler der Mechanik können so vom Längenmess- gerät an der Vorschubachse erfasst und von der Steuerungselektronik ausgeregelt wer- den. Dadurch lassen sich eine Reihe von möglichen Fehlerquellen ausschließen:

- Positionierfehler aufgrund der Erwärmung der Kugelumlaufspindel

- Umkehrfehler

- kinematischer Fehler durch Steigungsfehler der Kugelumlaufspindel

Für Maschinen mit hohen Anforderungen an die Positioniergenauigkeit und an die Bearbeitungsgeschwindigkeit sind deshalb Längenmessgeräte unerlässlich. Die Geräte von Heidenhain zeichnen sich durch hohe Steifigkeit in Messrichtung aus – eine wesentliche Voraussetzung für hohe Bahngenauigkeiten einer Werkzeugmaschine. Da sie außerdem mit besonders kleinen bewegten Massen auskommen, verfügen sie über ein sehr gutes dynamisches Verhalten.