Risse, Delamination, Faserbrüche – alles gefährliche Schädigungen, die an Faserverbundstrukturen auftreten können. Doch es gibt bereits fortgeschrittene Technologie-Ansätze, um solche Fehler im Betrieb erkennen und rechtzeitig darauf reagieren zu können.

Rostende Stahl- und Blechbauteile. Mit diesem Problem haben sich Generationen von Entwicklern auseinandergesetzt und tun es heute noch. Nun kommen mit den Faserverbundstrukturen neuartige Werkstoffe auf und mit ihnen neue Schwachstellen und Schadensrisiken. Doch diesmal wird es nicht Jahrzehnte dauern, bis Gegenmittel gefunden sind. Fachleute arbeiten an unterschiedlichen Technologien des „Structural Health Monitoring“ (SHM), um Schäden frühzeitig zu erkennen.

Weit fortgeschritten ist das Konzept der TU Chemnitz, die derzeit die FiberCheck GmbH ausgründet, um ihre SHM-Lösung für Windkraftrotoren zu kommerzialisieren. Bei dem FiberCheck-System handelt es sich um eine Zustandsüberwachung für bis zu 60 m lange und 30 t schwere Rotorblätter aus Glasfaser-verstärktem Kunststoff. Das SHM-System arbeitet mit zweierlei Arten von Sensoren. Körperschallsensoren „hören“ die typischen Frequenzen von Materialschädigungen. Dabei können sie zwischen Delamination, Faserbrüchen oder Pull-out unterscheiden. Ihnen kommt zugute, dass der Wind die Rotoren immer in Bewegung hält, so dass sich die Schadensgeräusche rhythmisch wiederholen und nicht nur einmal auftreten. In die Faserverbundstrukturen einlaminimierte, gestickte Dehnungssensoren übernehmen eine zweite Aufgabe: Sie geben Auskunft über die Lasten, denen das Rotorblatt augenblicklich ausgesetzt ist.

„Diese Techniken sind prinzipiell für jede Art von FVK-Strukturen denkbar“, sagt FiberCheck-Projektleiter Tobias Meyhöfer. Die Chemnitzer adaptieren sie gerade für Fahrradrahmen (Schäden detektieren) und für Prothesen (Lasten aufnehmen) – nicht weniger geeignet seien sie beispielsweise für Druckbehälter oder Automobilteile.

Einen anderen, universelleren Ansatz verfolgen die Fraunhofer-Institute IKTS und IZFP in Dresden. Sie entwickeln rein keramische Sensor-Aktor-Module, die so robust sind, dass sie sich auch bei Temperaturen bis 700 °C und Drücken bis 1000 bar in Aluminiumteile eingießen lassen – oder aber eben auf Faserverbund-Strukturen applizieren. Die Funktionsweise ist in beiden Fällen die gleiche: Die in die Module integrierten Piezokeramiken koppeln aktiv Ultraschall-Signale in die zu überwachenden Bauteile ein und messen Schallwellen, die an Fehlstellen reflektiert werden. Am empfangenen Signal lässt sich die Art der Störung ablesen. Bei FVK-Bauteilen hat diese adaptronische Methode in ersten Versuchen schon funktioniert. Gegenüber der Chemnitzer Lösung hat sie den Vorteil, dass sie aktiv prüfen kann, sozusagen „auf Knopfdruck“. Allerdings ist sie auch aufwändiger. In einem zweiten Projekt testet das IZFP die keramischen Module systematisch an CFK-Prüfstrukturen.

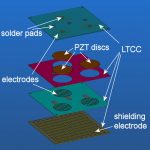

Für die werkstoffliche und mechanische Seite des Projekts zeichnet das IKTS verantwortlich. Die Dresdener realisieren die rein keramischen Sensor-Aktor-Module inklusive Verdrahtung durch einen Multilayer-Aufbau: Auf die gesinterten, piezokeramischen PZT-Formteile werden keramische LTCC-Grünfolien mehrlagig laminiert und gesintert. Bis zu acht LTCC-Schichten kommen zum Einsatz (LTCC = Low Temperature Cofired Ceramic). Die große Kunst besteht darin, Spannungsrisse beim damit verbundenen Aufschrumpfen zu vermeiden.

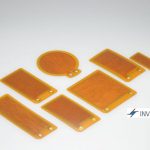

Rein funktional betrachtet, produziert die Invent GmbH, Braunschweig, vergleichbare adaptronische Sensor-Aktor-Module, die sich für SHM-Anwendungen ebenfalls eignen. Sie werden von PI Ceramic vertrieben. Diese „DuraAct“-Piezowandler sind jedoch als Faserverbund-Patches aufgebaut und damit biegsam. Ob diese biegsamen Faserverbund-Einbettungen oder die rein keramischen Versionen sich besser für die Überwachung von FVK-Bauteilen eignen, zeigen erst die Applikationsversuche, die in der Zukunft durchgeführt werden.

Olaf Stauß olaf.stauss@konradin.de

Weitere Informationen: FiberCheck: www.iq-mitteldeutschland.de unter „Gewinner 2011“ Sensor-Aktor: www.pt-piesa.tu-chemnitz.de/P_2/de/a1.php DuraAct: www.invent-gmbh.de mit Link zu DuraAct, rechts oben

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: