Spritzgießen | Bei der Herstellung von Bauteilen aus thermoplastischen Matrix-Materialien können lange Fasern nun auf einer modifizierten Standard-Spritzgießmaschine direkt eingearbeitet werden.

Für die Fertigung von faserverstärkten Produkten im Spritzgieß- oder Extrusionsverfahren kommen überwiegend compoundierte Faser- oder pultrudierte Stäbchengranulate zum Einsatz. Mit dem Direkt-Verfahren kann die Verarbeitung von Verstärkungsfasern und Matrixmaterial zu einem Bauteil in einem Fertigungsschritt erfolgen. Daraus ergeben sich Vorteile hinsichtlich der Materialeigenschaften, der Flexibilität, des Gesamt-Energieeinsatzes und des Materialpreises.

Der Verarbeiter kann die Ausgangsmaterialien (Matrixpolymer, Fasern, Additive) anforderungsoptimiert auswählen und, wenn notwendig, einzelne Komponenten eigenständig substituieren. Somit können auch nicht marktübliche Materialien mit Fasergehalten erzeugt werden, um die Bauteilspezifikationen zu erfüllen. Bei entsprechender Gestaltung des Werkzeuges bleiben längere Fasern bis ins Formteil erhalten. Zusätzlich ist das Einstellen der Faser-/Matrixhaftung und der resultierenden mechanischen Eigenschaften durch die Zugabe von Haftvermittlern möglich. Diese werden wie ein Masterbatch in Anteilen von 1 bis 4 % dem Matrixpolymer zudosiert.

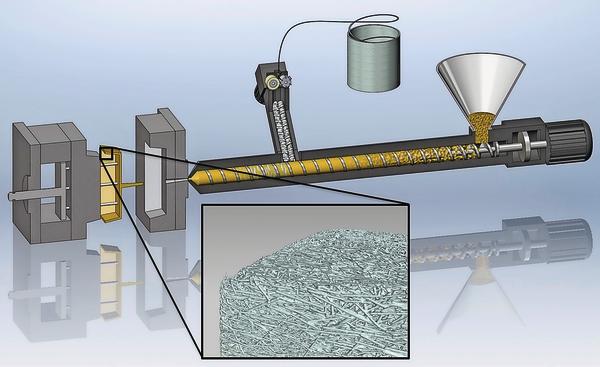

Im Rahmen eines Kooperationsprojektes mit Arburg hat das Kunststoff-Zentrum SKZ (Fakuma: Halle A7, Stand 7508) ein Anlagenkonzept erarbeitet: Die Kombination einer zweiwelligen Seitenbeschickung mit einem Faserschneidwerk ermöglicht die Nutzung einer geringfügig modifizierten Standard-Spritzgießmaschine, um beliebige Fasern in frei wählbarem Anteil dem Prozess zuzuführen. Zudem ist die Maschine auch nach den Modifikationen noch für Standard-Spritzgießaufgaben verwendbar. Nach dem Schneiden der Roving-Fasern (Faserlängen wählbar von 2 bis 100 mm) werden diese direkt an eine Zwei-Schneckeneinheit übergeben, die ihrerseits die Fasern einer Verarbeitungsmaschine zuführt. Schnittfaserlänge und Faser-Volumenstrom sind an den Folgeprozess anpassbar.

Schwierigkeiten bereitete zunächst die Handhabung der langen Schnittfasern, da diese nach dem Schneiden gewölleartige und nicht mehr rieselfähige Strukturen bildeten. Erfolgreiche Modifikationen ermöglichen heute, auch diese Darbietungsformen zu handhaben, sodass keine Einschränkungen bei der Wahl des Faser/Matrix-Systems aufgrund des Schneidverhaltens der Glas- oder Carbonfasern bestehen.

Das Spritzgieß-Direktverfahren wird auch in Kombination mit einer Organoblech-Anwendung eingesetzt. In einem serienreifen Prozess wurden unterschiedliche Organobleche in einem Werkzeug miteinander verbunden, durchspritzt und Durchbrüche eingeformt, ohne das Fasergewebe zu beschädigen. Die Dokumentation der Fasermenge je Zyklus erfolgte in der Qualitätstabelle der Maschinensteuerung. Maßnahmen zur Inline-Qualitätsüberwachung dokumentierten die Prozesskonstanz und Teilequalität. Dabei wurden beide Organobleche nach der Vorwärmung und jeder Hebel unmittelbar nach der Entformung durch ein Inline-Thermografie-System geprüft. Die Software dokumentierte und visualisierte die Temperaturverteilung. •

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: