Bisher ist das Fließpressen als eine Form der Kaltmassivumformung bekannt, bei der Metall ohne Wärmezufuhr durch ein Werkzeug gepresst und umgeformt wird. Der Kunststoffverarbeiter würde es eine Art „metallische Extrusion“ nennen, bei der das metallische Material eben nicht aufgeschmolzen sondern über hohe Presskräfte weit unterhalb der Schmelztemperatur umgeformt wird. Und schon steht die Überlegung im Raum, ob Metalle und Kunststoffe sich nicht auch gemeinsam fließpressen lassen.

Eine solche neue Variante ist das Kunststoff-Metall-Fließpressen (KMF), das die beiden Stuttgarter Institute IKT (Institut für Kunststofftechnik) und IFU (Institut für Umformtechnik) entwickelt und erstmals im Juni 2015 durch das IKT öffentlich vorgestellt haben. Die Entwicklung dieses neuen Verfahrens fand im DFG-geförderten Forschungsprojekt BO 1600/20–1 statt. Das Projekt zielte zum einen darauf ab, Bauteilgewichte durch Materialmix zu senken, zum anderen sollen die hybriden Lösungen vor Korrosion schützen sowie elektrisch und thermisch isolieren. Drittens haben die Hybridbauteile durch ihren Kunststoffkern eine dämpfende Wirkung und können Geräusche reduzieren – es entstehen Bauteile mit niedrigeren „NVH“–Werten (noise, vibration, harshness).

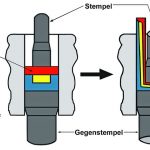

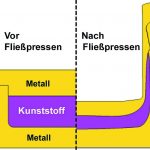

Beim KMF wird Kunststoffgranulat oder -pulver gemeinsam mit einem metallischen Rohling umgeformt. Bei der Deformation und Scherung entsteht Wärme. Sie reicht völlig aus, um das komprimierte Kunststoffmaterial aufzuschmelzen und im Fließpresswerkzeug in hybride Kunststoff-Metall-Teile umzuwandeln.

Kunststoff-Metall-Fließpressen auch als Fügemethode

Ähnlich wie bei der Ram-Extrusion, einem speziellen Sintern von ultrahochmolekularem PE, wird der Kunststoffanteil ohne Schnecke aufgeschmolzen (plastifiziert) und anschließend mit Metall zusammen „extrudiert“. Von „full forward [impact] extrusion“ spricht eine englischsprachige Publikation, die 2016 die Simulation von KMF thematisierte – Autoren sind IFU-Institutsleiter Mathias Liewald und Dmitry Gerasimov vom Simulationssoftware-Unternehmen QuantorForm Ltd.

Kunststoff-Metall-Fließpressen ist nicht nur für den automobilen Leichtbau interessant. KMF lässt sich auch als neue Methode betrachten, um Metall-Kunststoff-Verbindungen herzustellen. Das Verfahren steht daher im Wettbewerb zum Verkleben, Nieten oder Verschrauben von Spritzgussteilen, ebenso wie zum Herstellen von formschlüssigen Verbindungen im Spritzgieß-Werkzeug.

Auf dem 25. Stuttgarter Kunststoffkolloquium im März 2017 beschrieb Jochen Wellekötter vom IKT erste Versuche, die mit der Aluminium-Legierung ENAW 6082 und verschiedenen Kunststoffen auf einer Kniehebelpresse mit 6300 kN Schließkraft gemacht wurden. Zum Einsatz kamen dabei PMMA, LDPE und PA6, sowohl in Pulver- als auch in Granulatform. Zuvor schon wurde in einem IKT/IFU-Vortrag von 2016 die Stahl-Legierung 16MnCr5 erwähnt. Obwohl es für Details im März 2017 noch zu früh war, nannte Wellekötter als Ziel, das Verfahren mit Haftvermittlern weiter zu optimieren.

Der IKT-Wissenschaftler beschrieb zwei KMF-Varianten: „Voll-vorwärts“- und „Napf-rückwärts“-Fließpressen. Entweder wird der Materialmix in oder gegen die Richtung der Presskraft bewegt – also vorwärts oder rückwärts. Die Werkzeugheizung vermeidet bei beiden Varianten eine Rissbildung im Kunststoff.

Simulation ist nötig, um den Prozess optimal auszulegen

Die Rückwarts-Variante eignet sich besonders zum Herstellen von hohlen und komplexen Teilen. Bei den bisherigen Untersuchungen ist der Kunststoff jedoch nicht in die gesamte Bauteilwand geflossen, die Plastifizierung hat nur im Randbereich stattgefunden. Verbesserungen sollen sich durch Anpassen der Stempel- und Deckelgeometrien erzielen lassen.

Die Umsetzbarkeit des KMF ist nachgewiesen. Wellekötter betont jedoch die Notwendigkeit der Simulation, um Rohteilgeometrien zu ermitteln, die zu einem „zufriedenstellenden“ metallischen Formschluss bei passender Temperaturentwicklung führen. Wichtig ist auch, dass beide Werkstoffphasen sich vollständig umfangen. Für die Simulation der Massivumformung und des Fließpressens von Metallen sind die relevanten Datensätze längst verfügbar. Für Kunststoffe müssen sie jedoch erst aufgebaut werden, um den KMF-Prozess optimal simulieren und auslegen zu können.

Dennoch gibt es Software, mit der die Stuttgarter Wissenschaftler arbeiten konnten. Für den Metallbereich nannten sie die Coldform-Simulationssoftware des französischen Unternehmens Transvalor. Für KMF nutzten sie jedoch die Software „DeForm“ (Design Environment for FORMing) des US-Anbieters SFTC (Scientific Forming Technologies Corporation). In der IFU-Publikation von 2016 war zusätzlich die Rede von der Software „QForm Cold Forming“, um die Voll-vorwärts-Variante zu simulieren. Sie stammt von QuantorForm mit Hauptbüros in Russland und Großbritannien.

Laut IKT/IFU ist das scherverdünnende (pseudoplastische) Verhalten von Metallen und Kunststoffschmelzen grundsätzlich ähnlich. Es wurden Spannungs-Dehnungs-Diagramme gezeigt, die den Zusammenhang zwischen Fließspannung und Umformgrad charakterisieren. Nach Ermitteln der einflussreichsten Prozessparameter und ihrer Auslegung in der KMF-Simulation gingen die beiden Stuttgarter Institute den nächsten Schritt in der Verfahrensentwicklung. Sie begannen mit qualitativen und quantitativen Tests, um die mechanischen Eigenschaften der Bauteile und die Kunststoff-Metall-Haftung zu untersuchen. Unter anderem dienen die weiteren Arbeiten auch dazu, komplexere Geometrien beim Napf-Rückwärts-Fließpressen möglich zu machen.