„Beim Beschleunigen drückt es einen ganz schön in den Sitz“, erzählt Julia Zindel. Sie ist Mitglied des Formula Student-Teams Raceyard der Fachhochschule Kiel. Vergleichbar mit dem Drehmoment eines Bugatti Chirons katapultieren vier Elektromotoren des Rennwagens den Fahrer in unter 3 s von Null auf Hundert.

Für jede Saison kommt ein neues Fahrzeug zum Einsatz, und auch das Team wird fast jedes Jahr neu zusammengestellt. 2021/22 besteht Team Raceyard aus 35 Mitgliedern, die sich auf vier Hauptbereiche aufteilen: Sponsoring und Finanzen, Mechanik, Elektro und Marketing. Julia Zindel ist schon das dritte Mal dabei: „Ich freue mich darüber, wenn ich meine Erfahrungen an neue Teammitglieder weitergeben kann.“

Den aktuellen Rennwagen T-Kiel A 22 E mit dem Spitznamen „Bendix“ präsentierte das Team im Mai 2022. Die Leistungsdaten lassen die Herzen der Sportwagenfans höherschlagen. Alle vier Räder sind mit je 30 kW direkt angetrieben. Im Verbund liefern die vier Elektromotoren eine Leistung von 120 kW (rund 163 PS). Bei einem Fahrzeuggewicht von nur 164,5 kg bedeutet das rund 1 kg pro PS. In Summe liefern die Nabenmotoren ein beeindruckendes Drehmoment von 1.480 Nm.

Die Komponenten für den elektrischen Antrieb sind eigene Entwicklungen des Teams. Beim Akku sind nur die Einzelzellen Kaufteile. Das Zusammenschließen der 288 Lithium-Polymerzellen sowie die elektronische Auslegung und Fertigung der Sicherheits- und Ladeelektronik übernahmen die Studenten selbst. Der Akku hat eine Kapazität von 7,3 kWh bei einer Bordspannung von 600 Volt.

Leichtbau – jedes Gramm zählt

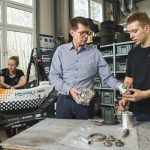

Bei Entwicklung und Konstruktion der einzelnen Komponenten liegt der Fokus stets auf einem möglichst geringen Gewicht. So kommen bei den vier Elektromotoren unterschiedliche Werkstoffe zum Einsatz. Alle Komponenten fertigen die Studenten in den mechanischen Werkstätten der FH Kiel selbst. So besteht das Motorgehäuse aus einer Aluminiumlegierung. Die Baugruppen des Planetengetriebes, die das Drehmoment übertragen, sind hingegen aus Stahl gefertigt. Neben Dreh- und Fräsbearbeitungen setzt das Team bei bestimmten Komponenten – etwa bei den Bremssätteln – auf den 3D-Metalldruck. „Dieses Verfahren gibt den Konstrukteuren die Möglichkeit, komplexe Bauteilgeometrien schnell und einfach in Einzelfertigung in ein fertiges Teil umzusetzen“, erzählt Zindel.

Titan-Bearbeitung im Fokus

Bei der Fertigung der Komponenten schätzen die Studenten das Zerspanungs-Know-how des Tübinger Werkzeugherstellers Paul Horn. Fürs Bearbeiten der Titan-Welle des Elektromotors empfahl Horn-Techniker Thomas Wassersleben einen Vollhartmetall-Schaftfräser des Werkzeugsystems DS mit spezieller Titangeometrie und das Stechsystem S224. Das hat ebenfalls eine spezielle Geometrie und eine Werkzeugbeschichtung, die für die produktive Zerspanung von Titanlegierungen ausgelegt ist.

Werkzeuge im Einsatz

Der erste Bearbeitungsschritt ist das Stechdrehen der Außenkontur. Die Schneidplatte des Typs S224 fertigt die Durchmesser der Welle. Auch das Schlichten der eng tolerierten Lagersitze übernimmt das Stechsystem. Die Entwicklung der WT-Geometrie für Titan erfolgte mittels umfangreicher Simulationen. Neben einem sicheren Spanbruch sorgt die angepasste Geometrie für einen weichen Schnitt. So sind höhere Vorschübe und kürzere Bearbeitungszeiten möglich.

Zum Fräsen der Nuten setzt Wassersleben auf die VHM-Schaftfräser des Typs DS. Die Werkzeuge sind speziell auf das Fräsen von Titanlegierungen abgestimmt. Horn setzt dabei auf das neu entwickelte Substrat IG3I. Durch die Kombination der Hartmetallsorte und der Werkzeugbeschichtung lassen sich bedeutende Standzeiterhöhungen erreichen. Zudem weist das Substrat ein homogenes Verschleißverhalten auf. Eine scharfe Mikrogeometrie an den Schneidkanten, positive Spanwinkel, große Freiwinkel und polierte Spanräume beugen beim Zerspanen von Titan einer Kaltverfestigung der Werkstückrandzone sowie Aufbauschneiden auf den Spanflächen vor. Für einen ruhigen und vibrationsarmen Fräsprozess sorgen variable Drallwinkel und unterschiedliche Zahnteilungen. Die Beschichtung weist trotz scharfer Schneidkanten eine sehr hohe Schichthaftung auf und sorgt so für eine hohe Schneidkantenstabilität.

Herausforderung Carbon-Teile

Das Chassis des Rennwagens besteht aus einem CFK-Monocoque. Für die aerodynamischen Komponenten und andere Bauteile wie das Lenkgestänge wählten die Studenten ebenfalls diesen Werkstoff. „Das Laminieren der einzelnen Kohlefaserschichten ist immer eine Herausforderung, da die Faserrichtungen der einzelnen CFK-Lagen für die spätere Steifigkeit des Chassis und der anderen Baugruppen entscheidend ist“, so Zindel. Für die Berechnungen der Aerodynamik sowie der Steifigkeit des Chassis und der weiteren Komponenten setzten die Studenten leistungsstarke Computer und fortschrittliche Simulationsprogramme ein.

Nicht nur Vollgas

Bei der Formula Student kommt es nicht nur auf die Performance des Autos an. Der Wettbewerb gliedert sich in statische und dynamische Disziplinen. Bei den statischen Disziplinen spielen die betriebswirtschaftliche Seite und die konstruktiven Ansätze eine große Rolle. Zum dynamischen Part gehören Acceleration, Skid Pad, Autocross und Endurance. Die Disziplin Acceleration ist ein Beschleunigungstest auf einer geraden Strecke von 75 m – die Rennwagen beschleunigen in unter 3 s von 0 auf 100 km/h. Beim Skid Pad fahren die Autos eine Strecke in Form einer liegenden Acht. Beim Autocross müssen die Fahrer einzeln einen eng gesteckten Kurs auf Zeit bewältigen. Endurance ist die größte und letzte Disziplin jedes Formula Student Events. Hier muss der Rennwagen seine Zuverlässigkeit auf einem Rundkurs von 22 km Länge beweisen. Diese Disziplin zählt zu einem Drittel der erreichbaren Gesamtpunktzahl.

Die Zusammenarbeit mit dem Institut für CIM-Technologietransfer (Computer integrated manufacturing – CIMTT) besteht schon mehrere Jahre. Thomas Wassersleben berät die mechanischen Werkstätten des Institutes mit Zerspanungslösungen und Werkzeugen. Zahlreiche Aufgaben konnte der Horn-Außendienstmitarbeiter in dieser Zeit schon lösen. Auch Julia Zindel bewertet die Zusammenarbeit positiv: „Wir sind froh, dass wir einen Werkzeugpartner an unserer Seite haben, mit dem wir gemeinsam an Bearbeitungslösungen arbeiten können.“

Kontakt:

Paul Horn GmbH

Horn-Str.1

72072 Tübingen

Fon: +49 7071 70040

info@phorn.de

www.phorn.de

Hier finden Sie mehr über: