„Wir wollen den Nutzen von 5G an konkreten Anwendungsfällen sichtbar machen“, sagt Niels König. Es gehe darum, potenzielle Anwender in der Produktion von den Möglichkeiten zu überzeugen, die der neue Mobilfunkstandard ihnen bietet, so der Abteilungsleiter für Produktionsmesstechnik am Fraunhofer-Institut für Produktionstechnologie IPT in Aachen weiter.

In einem der ersten europäischen 5G-Forschungsnetze untersuchen und erproben die Wissenschaftler neue Einsatzfelder des Mobilfunkstandards in der Produktion praxisnah. Gemeinsam mit Spezialisten von Ericsson bauen sie eine standortübergreifende Infrastruktur auf, mit der sich unterschiedliche Anwendungen in einem industrienahen Umfeld testen lassen. „Hier entsteht die Zukunft für eine innovative Produktion“, betont König, der das Projekt koordiniert. Zum Projektkonsortium gehören neben dem IPT, das die Leitung übernommen hat, auch das Forschungsinstitut für Rationalisierung (FIR), das Werkzeugmaschinenlabor WZL und das IT-Center der RWTH Aachen.

5G als Enabler echter Industrie 4.0-Lösungen

Der neue Mobilfunkstandard bringt wichtige Grundvoraussetzungen für eine vernetzte, adaptive Produktion mit: Kurze Latenzen unter 1 ms, hohe Datenübertragungsraten von bis zu 10 Gbit/s und die Möglichkeit, in eng abgesteckten Funkzellen zahlreiche Geräte gleichzeitig betreiben zu können. Das eröffnet die Möglichkeit, Maschinenzustände und Prozessabweichungen in Echtzeit zu erfassen, um selbst sensible Bauteile prozesssicher, schnell und in höchster Qualität zu fertigen. Außerdem lassen sich anspruchsvolle Prozesse flexibel an sich ändernde Anforderungen anpassen, was wiederum hilft, die Fertigungskosten erheblich zu reduzieren.

Seit Mitte Mai funkt das Netz des „5G-Industry Campus Europe“. Mit 19 Antennen deckte es eine Fläche von knapp 1 km2 des Campus Melaten sowie insgesamt 7000 m2 Hallenfläche der beteiligten Institute ab. Neben der Hardware und den baulichen Maßnahmen umfasste der Aufbau des Forschungsnetzes auch das Definieren und Umsetzen konkreter Anordnungsfälle, so genannter Use Cases.

Vier Indoor-Netze und acht praxisnahe Anwendungsfälle

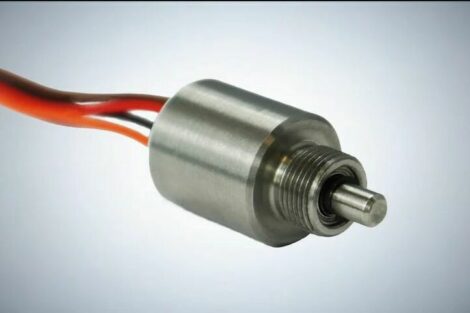

Inzwischen sind am Campus Melaten vier Indoor-Netze in Betrieb, und die Forscher sind dabei, acht Use Cases mit direktem Praxisbezug umzusetzen. „So haben wir etwa im Bereich der kabellosen Sensorik einen Körperschall-Sensor entwickelt, der den Kontakt des Werkzeugs mit dem Material, einen Verschleiß des Werkzeugs oder dessen Bruch erkennt und gegebenenfalls einen sofortigen Stopp der Vorschubachsen auslösen kann“, erläutert König.

In einem zweiten Use Case entsteht eine multisensorische Plattform, die mehrere Größen aufnimmt und verarbeitet. Unter anderem können Aufnehmer von Beschleunigungen, Schnittkräften, Temperaturen, Drehmomenten oder ein Mikrofon angeschlossen werden. Die Plattform versieht die Informationen mit einem Zeitstempel, verarbeitet die Daten vor und überträgt sie via 5G. Die Sensoren können auf dem Bauteil oder an einer Palette befestigt werden und so mit dem Werkstück durch die Produktion wandern. Auf diese Weise ist es möglich, alle relevanten Einflussgrößen entlang der Prozesskette aufzuzeichnen – eine wichtige Voraussetzung fürs Erstellen von digitalen Zwillingen individueller Bauteile und damit ein entscheidender Beitrag für KI-Anwendungen. Neben dem Prozessmonitoring lässt sich die Plattform zum Condition Monitoring von Maschinen einsetzen, wobei sich die erforderlichen Systeme aufgrund der drahtlosen Datenübertragung einfach nachrüsten lassen.

Fördergelder für 5G-Campus wurden rasch bewilligt

Der erste Kontakt zwischen dem IPT und Ericsson kam 2017 zustande. „Im März 2018 entstand ein erstes Testfeld in unserer Maschinenhalle“, berichtet König. Dort entwickelten und testeten die Forscher unter anderem einen kabellosen Vibrationssensor für die Bliskfertigung. Dabei habe sich rasch gezeigt, dass ein interdisziplinärer Ansatz nötig ist, um die Potenziale von 5G voll auszuschöpfen. „Weil wir dazu die Expertise verschiedener Fachbereiche und mehrerer Institute benötigten, hatten wir schnell die Idee, ein campusweites Netz aufzubauen“, berichtet König. „Wir erarbeiteten ein Konzept und stellen es beim BMVI vor, dem Bundesministerium für Verkehr und digitale Infrastruktur.“ Die Förderzusage für den „5G-Industy Campus Europe“ sei dann schon etwa ein Jahr später, im Oktober 2019, erteilt worden – ein für ein solches Projekt sehr kurzer Zeitraum.

Basierend auf dem erwähnten Vibrationssensor für die Bliskfertigung arbeiten die Forscher – gemeinsam mit Spezialisten von Mapross, einem Hersteller von Mess- und Prüftechnik für die Fertigung – an einem Sensor, der in absehbarer Zeit in ein verkaufsfähiges Produkt münden soll.

Kabellose Laser-Lichtschnitt-Sensoren verbessern Qualitätssicherung

In einem weiteren Use Case arbeiten die Forscher an einem Laser-Lichtschnitt-Sensor, mit dessen Hilfe sich Komponenten oder Bauteile sehr flexibel dreidimensional messen lassen. Solche Systeme gibt es zwar bereits kabelgebunden, deren Integration in Maschinen oder Robotersysteme ist jedoch nur eingeschränkt möglich, und auch handgeführte Geräte sind durch das Kabel oft wenig ergonomisch. „Mit 5G haben wir erstmals die Möglichkeit, große Datenmengen mit einem standardisierten, kabellosen System zu übertragen, das eine genügend kurze Latenz bietet“, erklärt König.

Weitere Anwendungen, die am Campus untersucht werden, stammen aus der Logistik – etwa die Navigation so genannter AGVs (Automated Guided Vehicles) in einer Produktionshalle. Hier lässt sich die Arbeitssicherheit mithilfe von 5G erheblich verbessern. Etwa wenn Näherungssensoren an Kreuzungen vor einer Kollision warnen und das AGV bei Bedarf stoppen.

Auch das Lokalisieren von Teilen, Werkzeugen oder Vorrichtungen wird in Zukunft über 5G möglich sein und soll perspektivisch laut König mit einer Abweichung von weniger als 1 m funktionieren.

Neue Möglichkeiten bietet 5G auch in der mobilen Robotik. Laser-Tracker oder Indoor-GPS steigern die Präzision der Bewegungen deutlich. Die sensorgestützte Navigation der Roboter via 5G im Closed Loop hebt damit sowohl die Prozess- als auch die Arbeitssicherheit auf eine neue Stufe. Anwendungsbeispiele sind der Einsatz von Robotern in der Montage von Großbauteilen – etwa im Flugzeugbau – oder die kollaborative Zusammenarbeit mehrerer Roboter.

Basis für neue Geschäftsmodelle

Im Bereich der Datenökonomie arbeiten die Forscher daran, Informationen aus der Produktion kabellos und mit geringer Latenz an Managementsysteme zu übertragen. Dadurch soll sowohl das Auswerten und Verwalten der Daten einfacher, effizienter und sicherer erfolgen als auch das Verwerten der Informationen im Rahmen neuer Geschäftsmodelle. Das Ziel dabei ist die Monetarisierung von Daten und Informationen. Ebenfalls im Fokus der Wissenschaftler steht hier die Absicherung der Transaktionen über Blockchain.

„Und auch unser 5G-Cockpit, das es erlaubt, mehrere Datenquellen zusammenzuführen oder verschiedene Systeme zu vernetzen, liefert im praktischen Betriebsalltag konkrete Mehrwerte“, schließt König seine Aufzählung. „Mit seiner Hilfe ist es ebenso möglich, das Prozess-Know-how auszubauen als auch standortübergreifend Prozesse zu etablieren und sicherzustellen.“

Werkzeugmaschinen virtuell steuern

Darüber hinaus wollen die Wissenschaftler den Einsatz moderner Edge-Cloud-Systeme zur schnellen Datenverarbeitung testen, um weitere Potenziale von 5G für eine vollständig vernetzte und adaptive Produktion zu identifizieren und auszuschöpfen. Zusätzliche Perspektiven ergeben sich aus der neuartigen Möglichkeit, Prozess- und Logistikdaten miteinander zu verschmelzen.

Hinzu kommt, dass Nutzer ihre Maschinen und Anlagen künftig noch einfacher und flexibler über Smart Devices steuern und bedienen können – auch über größere Distanzen hinweg. Und das bedeutet eine deutliche Erleichterung des Arbeitsalltags. „Systeme und Geräte, die heute noch unterschiedliche Übertragungskanäle erfordern – etwa WiFi, Bluetooth oder LAN-Anbindungen –, lassen sich über 5G einfach koppeln“, erklärt Produktionsforscher König. „Auch die klassische Maschinenkommunikation über Bussysteme könne künftig drahtlos gestaltet werden. Das vereinfacht den Aufbau von Schaltschränken, die dadurch deutlich kompakter ausfallen.“ Die gesamte Steuerung und Regelung von Werkzeugmaschinen könne dann virtuell erfolgen und sei einfacher skalierbar.

Individuelle Nutzen-Betrachtung wichtig

Bei aller Begeisterung für die vielfältigen Möglichkeiten, die 5G in der Fertigung eröffnet, gibt Niels König aber auch ganz klar zu bedenken: „Die Kosten-Nutzen-Rechnung muss individuell erfolgen und erfordert fundiertes produktionstechnisches Wissen. Die Frage, wie hoch das Kosteneinsparpotenzial im Einzelnen ausfällt, kann aus unserer Sicht nicht von einem Mobilfunkspezialisten beantwortet werden.“ Bei der Quantifizierung der Potenziale müssten beispielsweise Ausschuss- und Defektraten ebenso berücksichtigt werden wie Taktzeitverkürzungen und Produktivitätsgewinne oder auch die Frage, ob neue Technologien komplett veränderte Prozesse und damit sprunghafte Fortschritte ermöglichen. Ein weiterer wichtiger Aspekt: Insbesondere bei sicherheitskritischen Bauteilen, etwa für Flugzeugtriebwerke oder die Medizintechnik, lässt sich deren Qualität viel einfacher dokumentieren und bei Bedarf auch nach Jahren noch mit geringem Aufwand nachweisen. „All diese Aspekte muss ein Interessent den anfallenden Kosten gegenüberstellen und dann entscheiden, ob sich die Investition rechnet.“

5G-Industrienetze sind vom öffentlichen Mobilfunk getrennt

Private Industrienetze wie jenes am 5G-Industry Campus Europe sind logisch und physisch vom öffentlichen Mobilfunknetz isoliert. Sie dürfen an ihren Rändern eine definierte Feldstärke nicht überschreiten. Im Innenbereich werden geringe Sendestärken eingesetzt. „Sie verursachen mit Sicherheit eine deutlich geringere Strahlenbelastung, als ein 4G-Handy am Ohr“, ist König überzeugt.

Planung erfordert sowohl Prozess- als auch Netzwerk-Know-how

Um eine 5G-Infrastruktur aufzubauen und den Antrag für das Frequenzspektrum bei der Bundesnetzagentur zu stellen, sei jedoch auch Expertise im Bereich der Netzwerkplanung unerlässlich. „Gerade für kleine und mittlere Betriebe ist deshalb die Zusammenarbeit mit einem kompetenten Dienstleister wichtig, der auch die Integration ins firmeneigene IT-System gewährleisten kann.“ Dieses Angebot sieht König als neues Geschäftsfeld. „Ein solcher Anbieter braucht aber sowohl fertigungstechnisches als auch Netzwerk-Know-how. Bringt er beides mit, kann er beispielsweise produzierende Unternehmen oder auch Gewerbegebiete mit mehreren kleineren Unternehmen zentral versorgen.“

Zu den Aufgaben eines solchen Dienstleisters gehöre auch, die Leistungsparameter individuell zu optimieren. Denn: Tausende Geräte mit einer Datenrate von 10 Gbit/s und Latenzzeiten unter 1 ms zu verknüpfen, das sei auch mit 5G nicht möglich, betont König. „Aber in einer typischen Produktion fallen meist keine so großen Datenmengen an. Der Fokus liegt hier in der Regel auf geringer Latenz.“ Deshalb sei es möglich, Geräte getrennt zu optimieren, etwa einem Laser-Optik-Sensor in der Qualitätskontrolle eine hohe Datenrate zuweisen und bei Systemen für die Prozessoptimierung die Priorität auf kurze Reaktionszeiten zu legen.

Der IPT-Forscher betont: „5G spielt seine Stärken in anspruchsvollen Produktionsumgebungen aus, in denen komplexe Abläufe oder anspruchsvolle Bauteile einen hohen Sicherheits- und Monitoringbedarf mit sich bringen oder in denen adaptive Prozesse gefragt sind.“