Die Energietechnik boomt. Auch die Zulieferer der Windkraft-Branche sind – anders als ihre Kollegen im Automobilbereich – überwiegend gut ausgelastet. Mit modernen Fräs-Dreh-Zentren können sie jedoch die Effizienz und Wirtschaftlichkeit in ihrer Fertigung deutlich verbessern.

Schon jetzt sind in Deutschland mehr als 100 000 Menschen im Umfeld der Windenergietechnik tätig. „Und in zehn Jahren werden im Bereich der erneuerbaren Energien aus Wind-, Wasser- und Sonnenkraft mehr Menschen beschäftigt sein als in der Automobilindustrie“, ist Gerd Mühlmann überzeugt. Vor allem die Nutzung der Windenergie habe sich in den vergangenen beiden Dekaden technisch und wirtschaftlich rasant weiter entwickelt, ergänzt der Produktmanager im Technischen Vertrieb bei der Gildemeister-Tochter Deckel Maho in Pfronten. „Die Leistungsfähigkeit der Anlagen hat in dieser Zeit etwa um den Faktor 100 zugenommen.“

Kein Wunder also, dass die installierte Leistung der Windkraftanlagen zunimmt. Im vergangenen Jahr waren die USA mit über 25 000 MW der größte Nutzer, dicht gefolgt von Deutschland mit knapp 24 000 MW. Mit etwas Abstand: Spanien (16 750 MW), China (12 200 MW) und Indien (9645 MW). Auf Platz neun liegt Dänemark, wo der Wind bereits 20 % des benötigten Stroms liefert.

Mühlmann ist sich sicher, dass die Anzahl der Windkraftanlagen ebenso zunimmt, wie deren Leistung. „Der Trend geht zu größeren Varianten. Insbesondere im Off-Shore-Bereich.“ Gelingt es beispielsweise, statt einer 5-MW-Anlage eine mit 10 MW wirtschaftlich herzustellen und prozesssicher zu betreiben, dann sorgen – bezogen auf die gleiche Leistung – nur noch halb so viele Lager, Getriebe oder Verstellsysteme für Verluste.

Größere Anlagen bedingen aber auch größere Bauteile. Und genau darin liegt die Herausforderung für die Zulieferer der Branche. Da die Teile, die spanend bearbeitet werden müssen, fast alle aus Grauguss bestehen, stellt der Werkstoff keine besonderen Anforderungen. Neben der Größe der Bauteile sind es die Störkonturen, die immer wieder Probleme bereiten und zum Teil weit auskragende Werkzeuge erfordern. „Um diese Teile wirtschaftlich fertigen zu können, sind Maschinen mit hohen Spanleistungen und Drehmomenten gefragt“, sagt Mühlmann. Wichtig sei auch, dass die Werkstücke in möglichst wenig Aufspannungen fix und fertig bearbeitet werden könnten. Obwohl der Schwerpunkt auf Fräs- und Bohroperationen liegt, muss immer wieder auch gedreht werden. Große Fräs-Dreh-Zentren sind deshalb die Maschinen der Wahl. Nicht zu unterschätzen ist auch die geforderte Präzision. So liegt beispielsweise bei Planetengetrieben die Positionstoleranz für die Achsbohrungen der Zahnräder – bezogen auf die Mittelbohrung – unter 30 µm. Dabei misst der Abstand schon mal 400 mm.

Da die Hersteller der Anlagen ihre Teile überwiegend von Zulieferern bearbeiten lassen, bestehen für Lohnfertiger in diesem Segment gute Erfolgschancen“, sagt Gerd Mühlmann. Meist kämen die Aufträge jedoch stoßweise und nicht kontinuierlich. Deshalb sind universelle, flexible Maschinen wichtig, auf denen ganz unterschiedliche Werkstücke bearbeitet werden können. „Wir haben Kunden, die neben Planetenträgern, Blattadaptern oder Lagergehäusen für Windkraftanlagen auch Turboladergehäuse für Schiffsdiesel oder Gehäuse von Kernspinntomographen fertigen.

Aus Sicht von Deckel Maho bildet eine Standardmaschine, die auf einem modularen Konzept aufbaut, die Basis. „Mit ihr lässt sich das Gros der Teile bearbeiten“, betont Mühlmann. Anpassungen sind gegebenenfalls hinsichtlich größerer Verfahrbereiche oder beim Werkzeugmagazin erforderlich. In Sachen Automation ist ein Palettenwechsler der erste Schritt. „Weil die Losgrößen meist klein sind, ist hier nicht viel mehr nötig.“

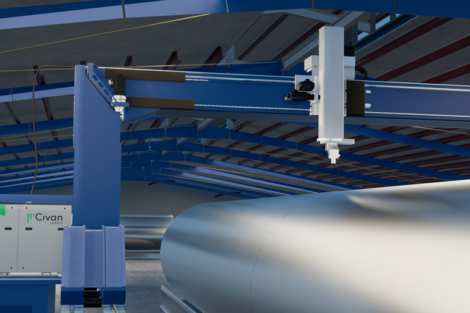

Das Portfolio von Deckel Maho Gildemeister (DMG) bietet eine Reihe passender Maschinen für diesen Aufgabenbereich, beginnend mit dem Fräs-Dreh-Zentrum DMC 125 FD duoBlock – mit Verfahrwegen der X-, Y- und Z-Achse von 1250, 1000 und 1000 mm –, bis zum Groß-Bearbeitungszentrum DMC 340 FD mit 2800, 3400 und 1600 mm.

Für Werkstücke mit einer Masse bis 5000 kg hat das Unternehmen kürzlich das 5-Achsen-Portal-Bearbeitungszentrum DMC 210 U vorgestellt. Die Maschine für die automatisierte Großteilefertigung ist in der Standardausführung mit einem Palettenwechsler ausgestattet und kann mit dem 3-fach-Palettensystem RS 3 erweitert werden. Der Arbeitsbereich misst 1800, 2100 und 1250 mm in der X-, Y- und Z-Achse. Gegenüber dem Vorgängermodell DMC 200 U ist damit nicht nur die maximale Tischbelastung um 1500 kg gewachsen, sondern auch der vertikale Durchgang zwischen Tischoberkante und Spindelnase, der mit 1480 mm um 29 % größer wurde. Auch die um bis zu 100 % höhere Dynamik der Rundachsen unterscheidet die Neue vom Vorgänger: Die B-Achse tourt jetzt mit 30 min-1. Dazu hat der B-Achsen-Schwenkfräskopf nun einen Schwenkbereich von 210°. Spindelseitig hat der Kunde die Wahl zwischen der Standardversion, die mit 10 000 min-1 rotiert, der drehmomentstärkeren 5XtorqueMaster-Spindel, die bis zu 1550 Nm abgibt, oder den schnelleren Spindeln, die es auf 12 000 respektive 18 000 min-1 bringen. Das Werkzeugmagazin hat im Standard 60 Plätze, optional stehen Konfigurationen für 120, 180 oder 240 Tools zur Verfügung. Wie alle High-End-Maschinen, die der Bielefelder Konzern neu auf den Markt bringt, ist auch die DMC 210 U ins New DMG Design gewandet und mit der ErgoLine Control ausgestattet. Um den wachsenden Bauteildimensionen gerecht zu werden, ist sogar daran gedacht, den Verfahrbereich der Achsen sowie die Kapazität der der Magazintechnik der Nachfrage anzupassen.

Bedenkt man die wachsende Bedeutung alternativer Energiequellen, stehen die Chancen auch für Betriebe nicht schlecht, die sich in diesem Segment neu etablieren wollen. Nicht nur in den aufstrebenden Nationen, allen voran China und Indien, ist der Bedarf riesig. Während bei den Zulieferern der Automobilindustrie Krisenstimmung herrscht, viele ums Überleben kämpfen, spürt die Energietechnik nichts vom Konjunkturtief. „Allerdings“, gibt Gerd Mühlmann zu bedenken, „wer in den Windenergie-Zuliefermarkt einsteigen will, der sollte nicht nur die Fertigungstechnik im Griff haben. Eine Herausforderung stellt – angesichts der großen und schweren Teile – auch die Logistik dar.“

Über gute Geschäftsmöglichkeiten dürfen sich zudem die Lieferanten der Lieferanten freuen. Weil die Aufträge nicht kontinuierlich kommen, scheuen sich viele Lohnfertiger derzeit noch, in High-End-Maschinen zu investieren. Viele arbeiten mit vergleichsweise alter Ausrüstung. „Würde dieses Equipment durch moderne Maschinen ersetzt, wäre ein riesen Schritt hin zu mehr Effizienz und Wirtschaftlichkeit möglich.“ Noch fehle es jedoch vielen Herstellern von Windkraftanlagen an Planungssicherheit. „Mit dem steigenden Bedarf wird sich das aber ändern“, ist der DMG-Mann überzeugt. „Dann lohnt es sich für die Betriebe zu investieren.“ Und das werde sich auch für die Anbieter von Fertigungssystemen positiv auswirken.

Haider Willrett haider.willrett@konradin.de

Marktchancen

Während die Zulieferer vieler klassischer Branchen, etwa der Automobiltechnik, unter der Wirtschaftskrise leiden, können sich ihre Kollegen in der Energietechnik kaum vor Arbeit retten. Der Bedarf – insbesondere im Bereich der regenerativen Energien – wird weiter steigen. Zerspaner in diesem Umfeld können die Effizienz und Wirtschaftlichkeit ihrer Fertigung noch deutlich verbessern. Moderne Fräs-Dreh-Zentren und das Fertigbearbeiten in einer Aufspannung helfen dabei.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: