Die fünf Nominierungen für den Preis „DIE OBERFLÄCHE 2013“ versetzen nicht nur Laien ins Erstaunen darüber, was heute technologisch möglich ist: Die Innovatoren operieren auf der Nano-Ebene, ersetzen chemische Prozesse oder realisieren völlig neuartige Funktionalitäten. Hier kurze Einblicke in preisverdächtige Entwicklungen…

Der Preis „DIE OBERFLÄCHE 2013“ wird zum zweiten Mal verliehen, ist aber zweifellos ein Highlight auf dem 1. Stuttgarter Kongress für Oberflächentechnik. Ausgezeichnet wird die „innovativste Anwendung oder Technologie“, gemessen an den Kriterien Innovationssprung, Nachhaltigkeit, Enabler-Qualitäten und industrielle Machbarkeit.

Dass die Auswahl neutral geschieht, dafür sorgt eine unabhängige und fachübergreifende Jury von Experten. Sie setzt sich zusammen aus Dr. Martin Metzner vom Fraunhofer IPA, Dr. Martin Riester vom VDMA-Fachverband Oberflächentechnik und Dr. Michael Hilt von der Forschungsgesellschaft für Pigmente und Lacke e.V.

Und dies sind die fünf Nominierten aus den fast 30 Bewerbungen: Die BIA Kunststoff- und Galvanotechnik GmbH & Co. KG aus Solingen kann großflächige Bauteile wie Türinnenverkleidungen und Schalthebelabdeckungen mit strukturierten, hinterleuchtbaren Metalloberflächen erzeugen. Die dafür konzipierte Technologie „Texture Chrome“ ist eine Weiterentwicklung des von BIA patentierten „Nachtdesign“-Verfahrens, durch das Kunststofftasten mit durchleuchtbarer Metalloberfläche entstehen. Die Symbole auf den Tasten können dabei sowohl am Tag als auch nachts abgelesen werden.

Dazu entfernt der Laser noch im Galvanisierprozess die dünne Metallschicht von den Bauteilen. Die gelaserten Stellen bleiben unbeschichtet und ermöglichen eine Hinterleuchtung – mit dem neuen Verfahren nun auch bei großflächigen Teilen. Sogar sensorische Bedienfelder könnten sich so herstellen lassen, heißt es aus Solingen: Die Kombination mit intelligenter Elektronik macht galvanisierte Touch Pads denkbar.

Die Minimierung von innerer Reibung und Gewicht ist einer der Schwerpunkte in der heutigen Motorenentwicklung. Der Daimler AG ist es gelungen, beim neuen V6-Ottomotor (M276 DELA 30) weitere 2,3 % CO2 und 2,4 kg Gewicht einzusparen gegenüber dem „reibungsmäßig bereits weltweit besten“ V6-Otto-Motor (M276 DE 35) – so die Angaben in der von Daimler und der Gebr. Heller Maschinenfabrik GmbH gemeinsam eingereichten Bewerbung. Verantwortlich dafür ist eine innovative Innenwandbeschichtung der Aluminium-Kurbelgehäuse. Der bei Daimler entwickelte Beschichtungsprozess konnte mit Heller erstmals für die Großserie umgesetzt werden. Dabei wird durch Lichtbogen-Draht-Spritzen (LDS) eine nur 100 μm dünne, lamellare Schicht mit Ölreservoirs in Form fein verteilter Poren aufgetragen, die in einem eigens entwickelten mehrstufigen Honprozess bearbeitet wird. Die entstehende, besonders glatte Zylinderlaufbahn-Oberfläche Nanoslide befindet sich bereits im Roll-out – seit Anfang 2013 in der neuen E-Klasse mit V6-Motor und ab Juni auch im Hochleistungs-4-Zylinder (M133) von AMG in der A-Klasse.

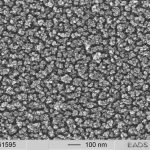

Die EADS Deutschland GmbH konnte in Parameterstudien mit gepulsten Lasersystemen zeigen, dass sich auf metallischen, keramischen und polymeren Oberflächen eine feinporige Nanostruktur mit Dimensionen unterhalb von 50 nm applizieren lässt. Weiter wies EADS mittels Röntgenphotoelektronenspektroskopie einen sehr guten Reinigungseffekt dieser Schichten nach: Bei Klebe-, Lackhaftungs- und Zellkulturversuchen schneiden sie, verglichen mit konventionellen Vorbehandlungsverfahren, sehr gut ab. Die gepulste Laserstrahlung macht eine schnelle, verschleißfreie und lokale Nanostrukturierung möglich und kann gleichzeitig beliebige Oberflächen reinigen. Der Charme dieser Methode: Sie macht die nasschemische Oberflächenvorbehandlung überflüssig, so dass keine giftigen Substanzen und Bäder mehr entsorgt werden müssen.

Auch die Eisenmann Anlagenbau GmbH & Co. KG minimiert den Einsatz von Chemikalien. Die Böblinger haben ein zweistufiges mechanisches Abscheidesystem für Lacknebel (Overspray) entwickelt, das ohne Chemie, Wasser oder sonstige Zusatzstoffe auskommt und einfach zu handhaben ist. Die Abscheidemodule „E-Cube“ kombinieren Oberflächen- und Tiefenfilterelemente, die in Fach- oder Kammerstrukturen so angeordnet sind, dass ein Strömungslabyrinth entsteht. Je nach Lacktyp erzielen sie einen Abscheidegrad von 0,5 bis 2 mg pro Kubikmeter Luft.

Eisenmann weist auch auf die verwirklichte Nachhaltigkeit hin: Die Module bestehen im Wesentlichen aus Recyclingmaterial, können platzsparend gelagert werden und passen im aufgebauten Zustand auf eine Standard-Europalette. Das Konzept reduziere die Abfallmenge und Entsorgungskosten erheblich im Vergleich zu herkömmlichen Abscheidesystemen. Bestehende Anlagen lassen sich problemlos umrüsten unabhängig davon, ob sie im Umluft- oder im Zu- und Abluftbetrieb geführt werden.

Die J.Wagner GmbH aus Markdorf reichte die „erstmalig prozesssichere“ Pulverbeschichtung für MDF-Standardplatten ein („MDF“ steht für mitteldichte Faserplatte). Dabei handelt es sich um eine umweltfreundliche Alternative zur traditionellen Nasslackierung, Laminierung oder Folienbeschichtung. Bisher wird diese Technologie nicht genutzt, weil sie technisch und wirtschaftlich noch nicht zufriedenstellend umgesetzt werden konnte, heißt es erläuternd bei Wagner. Doch jetzt seien Problemfelder wie Kantenbeschichtung, Ausgasungen und Kosten gelöst.

Dazu hat Wagner spezielle Aggregate entwickelt, die durch eine neuartige Ladungsverteilung auf den Standard-MDF-Platten „eine einwandfreie elektrostatische Pulverbeschichtung erzielen“. Neue Niedertemperatur-Pulver, verarbeitet in modernen gaskatalytischen Strahlungsöfen, reduzieren den Energiebedarf der Prozesskette „enorm“. In Markdorf wird ein Marktpotential von jährlich 540 Mio. m2 Beschichtungsfläche gesehen für all die Anwendungen, die von der MDF-Pulverbeschichtung profitieren können. os

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: