Flexibilität kombiniert mit ebenso effizienten wie hochwertigen Bearbeitungen sowie guter Ergonomie – und alles zu einem günstigen Preis-Leistungs-Verhältnis. DMG antwortet auf diese Marktforderungen mit der 5-Achsen-Multifunktionsmaschine DMU 65 monoBlock.

Die Anforderungen an moderne Werkzeugmaschinen sind äußerst vielfältig: kleinere Lose, größere Variantenvielfalt, mehr Funktionen in einem Bauteil sowie höhere Anforderungen an die Präzision bei möglichst geringen Teilekosten, dazu neue Designideen der Entwickler, die andere Fertigungsverfahren bedingen. Eine Antwort des Gildemeister-Konzerns heißt DMU 65 monoBlock.

„Der Modulbaukasten unserer neuen 5-Achsen-Multifunktionsmaschine bietet viele Ausstattungsoptionen und damit einen hohen Flexibilitätsgrad bei einem gleichzeitig attraktiven Preis-Leistungs-Verhältnis“, sagt Christian Thönes, Geschäftsführer der zum Bielefelder Maschinenbau-Konzern gehörenden Deckel Maho Pfronten GmbH. „Die Bandbreite reicht vom Fräsen über das Fräs-Drehen bis hin zu zukunftsorientierten Technologien wie dem ultraschall-gestützten Zerspanen hartspröder Materialien oder dem Laserstrukturieren von Oberflächen im Werkzeug- und Formenbau.“ Um das zu ermöglichen, verbinde das neue Bearbeitungszentrum die Kompaktheit, Stabilität und Zugänglichkeit der monoBlock-Bauweise von DMG mit den Vorzügen eines schnellen Schwenk-Rundtischs für präzise, dynamische Bearbeitungen in fünf Achsen. Durch diese Bandbreite sei die Maschine für fast alle Branchen interessant. „Sie beherrscht die Fünf-Achsen-Simultan-Bearbeitung im Werkzeug- und Formenbau ebenso überzeugend wie das hochdynamische Highspeed-Spanen in der Medizin- und der Luftfahrttechnik oder das drehmomentstarke Fräsen im Maschinenbau, in der Energietechnik oder in der Lohnfertigung.“

Zum Optionspaket zählen auch modulare Ausrüstungskonfigurationen für die Motorspindeln. So enthält der umfangreiche Spindelbaukasten – ausgehend von der Standardausführung mit 10 000 min-1 Spindeldrehzahl und einem Drehmoment von 82 Nm – weitere applikationsorientierte Ausstattungsvarianten. Dazu zählen Spindeln, die mit 14 000, 18 000 oder 24 000 min-1 rotieren und dabei Drehmomente von 100, 119 sowie ebenfalls 100 Nm erreichen, und eine starke Spindel, die mit 10 000 min-1 tourt und ein Drehmoment von 200 Nm liefert. Und als besonderes Extra gibt´s eine Spindel-Auslastungs- und Schwingungsanzeige zur ständigen Zustandskontrolle. „Vergleichbar mit einem elektronischen Drehzahlmesser im Auto, wird hier mit einem dynamischen Farbverlauf von grün bis rot für den Bediener der aktuelle Status der Prozessstabilität auf einen Blick erkennbar“, erläutert Thönes.

Entsprechend der jeweiligen Fokussierung auf Allgemein-, 5-Achsen- oder HSC-Bearbeitung sind zudem die verfügbaren Tischvarianten ausgelegt. Das Ausstattungsangebot startet mit der 3-Achsen-Version mit einem 1000 mm x 650 mm messenden starren Tisch, der mit bis zu 1800 kg belastet werden kann, und reicht bis zu 5-Achsen-Ausführungen mit verschiedenen Schwenk-Rundtischen. Letztere werden wahlweise von drehmomentstarken Getriebemotoren oder dynamischen, wassergekühlten Torquemotoren angetrieben, die beide Rundachsen auf bis zu 100 min-1 beschleunigen. Der Schwenkbereich liegt bei ± 120°. Dabei beginnt der Einstieg ins 5-Achsen-Simultanbearbeiten laut Thönes bereits unter 180 000 Euro.

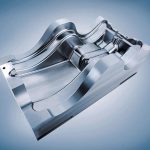

Selbst übergroße Werkstücke bis 840 mm Durchmesser und mit einem Gewicht bis 1000 kg passen auf den Schwenk-Rundtisch der DMU 65, die mit einer Aufstellfläche von etwa 7,5 m2 zu den kompaktesten Maschinen ihrer Klasse zählt. Trotz der geringen Stellfläche hat sie einen großen Arbeitsraum. Achswege von 650 mm x 650 mm x 560 mm in X-, Y- und Z-Richtung in der 5-Achs-Ausführung ermöglichen das Überfahren des kompletten Bereichs des Arbeitstisches, so dass die Werkstücke in einem Zug bearbeitet werden können. Und das wiederum trägt zu hohen Genauigkeiten und Oberflächengüten bei.

Steile Schrägen im Arbeitsraum sorgen für einen ungehinderten Spänefall und die Edelstahlauskleidung für einen hohen Langzeitwert. Ein breiter, zentral angeordneter Förderer entsorgt die Späne schnell und prozesssicher nach hinten aus der Maschine und erlaubt das flächen-optimierte Aufstellen des Zentrums im Produktionsbetrieb.

Die 1430 mm breite Türöffnung ermöglicht auch die Kranbeladung von oben bis über die Tischmitte. Die Tischhöhe von 800 mm verspricht laut Thönes ein rückenschonendes Arbeiten. Auch ans einfache und komfortable Bedienen und Beladen des Werkzeugmagazins, für das Kapazitäten zwischen 30 und mehr als 180 Tools zur Wahl stehen, dachten die Entwickler. Da sich die Beladestation im vorderen Bereich der Maschine befindet, kann der Werker jederzeit im normalen Arbeitsumfeld agieren. Dazu kann er das Steuerungspanel während des Rüstens unmittelbar zur Beladestation schwenken. Der schnelle Schwertwechsler reduziert die Span-zu-Span-Zeit auf 4,9 s.

Ergänzt wird der Universal-Baukasten der DMU 65 monoBlock durch ein spezielles Produktionspaket inklusive innerer Kühlmittelzufuhr mit bis zu 40 bar. Außerdem wird in Kürze eine Ausführung mit Palettenwechsler verfügbar sein, wie auch die Option, die Maschine via Roboter zu be- und entladen. Steuerungsseitig hat der Kunde die Wahl zwischen den 3D-Produkten Sinumerik 840D solutionline von Siemens und iTNC 530 von Heidenhain. Die Bedienung erfolgt über die DMG ERGOline Control mit 19“-Bildschirm.

Speziell bei der Technologie-Integration bietet die DMU 65 viele Möglichkeiten. Die neu entwickelte dritte Generation des Ultrasonic-HSK-Aktorsystems bearbeitet sprödharte Werkstoffe auf allen Maschinen der Portalbaureihe Ultraschall-gestützt. Die induktiv über die HSK-63-Schnittstelle erzeugte Werkzeugrotation wird dazu mit zusätzlichen, oszillierenden axialen Bewegungen überlagert. „Ebenfalls über die HSK-Schnittstelle kann ein Faserlaser-Scankopf eingewechselt werden. Dadurch lassen sich Fräsen und Laser-Texturieren von Oberflächen in einer Maschine kombinieren, und das eröffnet ganz neue Gestaltungsmöglichkeiten, etwa bei Autoteilen oder Blasformen“, beschreibt Thönes. „Und mit der Verzahnungs-Software DMG gearMill lassen sich verschiedenste Verzahnungstypen komplettbearbeiten.“

Haider Willrett haider.willrett@konradin.de

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: