Um den Serieneinsatz von Organoblech-Hybridtechnik zu forcieren, hat die Bundesregierung das Projekt Spriform gefördert. Dabei wird der thermoplastische Spritzguss mit dem Thermoformen verbunden. Im Audi A8 kommt die neue Technik zum Einsatz.

Das Umformen faserverstärkter Halbzeuge mit thermoplastischer Matrix, die auch gerne als Organoblech bezeichnet werden, ist Stand der Technik zur Herstellung von Strukturbauteilen. Einschränkungen gibt es hier jedoch bei der Komplexität der Bauteilgeometrie.

Ein umformendes Verfahren, das die Herstellung komplexer, geometrischer Bauteile ermöglicht, ist das Spritzgießen. Durch die Verwendung von faserverstärktem Material, egal ob lang- oder kurzfaser-verstärkt, können erhöhte Bauteilkennwerte erreicht werden. Einschränkend ist jedoch zu sagen, dass das Leistungspotenzial für faserverstärkte Bauteile erst bei der Verwendung von endlos-faserverstärkten Materialien ausgeschöpft wird, was durch das Spritzgießen nicht abgedeckt werden kann.

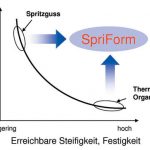

Die Idee war es nun, den thermoplastischen Spritzguss und das Thermoformen endlos-faserverstärkter Thermoplaste zu kombinieren. Das Ergebnis ist Spriform. Diese Verfahrenskombination fasst die Vorteile der beiden Verfahren Spritzgießen und Thermoformen in einem wirtschaftlichen, robusten Prozess zusammen.

Um diesen Prozess zu entwickeln, hat sich ein Forschungsverbund unter dem Dach des Bundesministeriums für Bildung und Forschung (BMBF) zusammengetan. Es besteht aus den Firmen Jacob Plastics, Audi, Kraussmaffei, Lanxess, Bond Laminates und dem Institut für Verbundwerkstoffe (IVW). Mögliche Anwendungen bestehen in geometrisch komplexen, steifen, großseriellen Bauteilen im Transportwesen. Besonders geeignet ist das Verfahren letztlich, um Strukturbauteile mit verbesserten Energieabsoptionseigenschaften und erhöhtem Leichtbaupotenzial endkonturnah und hauptzeitsynchron herzustellen.

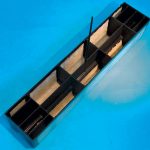

Am Beispiel eines ersten Demonstrators wird die komplexe Prozesskette dargestellt. Der Demonstrator wurde so gewählt, dass eine Übertragung der ermittelten und analysierten Eigenschaften und Verarbeitungsparameter auf skalierte, geometrisch komplexe Bauteile möglich ist.

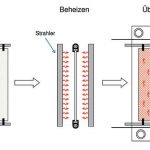

Aufbauend auf der Konzeption und Konstruktion eines optimierten Hybrid-Struktur-Bauteils wurde für die Spriform-Variante ein entsprechendes Werkzeug einschließlich Klemmleisten für das Organoblech aufgebaut und innerhalb mehrerer Iterationsschritte sukzessive verbessert. Das Spriform-Werkzeug wurde an eine Spritzgießanlage mit Handlingsystem adaptiert. Neben dem Werkzeug wurde an die Anlage noch eine Bühne zum vertikalen Zugang des Werkzeugs und eine Infrarot-Vorheizstation adaptiert.

Im ersten Schritt wird das Organoblech in einen Spannrahmen mit Klemmleisten eingelegt. Unter Verwendung von Heizstrahlern wird das Organoblech aufgeheizt und verformbar gemacht. Die an einem Handlingsystem montierten Klemmleisten übergeben das vorgeheizte Organoblech anschließend in das Werkzeug. In Vorversuchen wurde dabei die angepasste Aufheizkurve unter Berücksichtigung von Verlustwärme ermittelt, um eine optimierte Formgebung des Organoblechs zu gewährleisten. Bei der Übergabe im Werkzeug wird das Organoblech bei noch nicht voll geschlossenem Werkzeug durch spezielle Vorrichtungen geklemmt und in Form gehalten. Die Greifer, die das Organoblech bisher fixiert haben, öffnen und fahren aus dem Werkzeug aus, so dass die Übergabe des vorgewärmten Halbzeugs an das Spriform-Werkzeug abgeschlossen ist. Der Greifer ist nun wieder frei, ein neues Halbzeug aufzunehmen und es vorzuheizen. Damit ist eine Prozessablaufoptimierung im Sinne eines Inline-Prozesses sichergestellt.

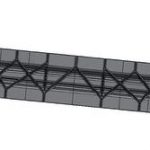

Durch das Verfahren der Klemmleisten im Werkzeug wird das Halbzeug über den Werkzeugstempel gezogen. Bei diesem Drapiervorgang wird das Organoblech in die endgültige Form gebracht. Erst im anschließenden Schritt wird das Werkzeug geschlossen und eine Versteifungsstruktur (Rippen) durch Hinterspritzen mit thermoplastischem Material angebracht.

Durch dieses Verfahren ist es möglich werkzeugfallende, endlos faserverstärkte Strukturbauteile herzustellen.

In einem weiteren Arbeitspunkt stand die Verwirklichung eines großen, anwendungsnahen Demonstrators. Dieser wurde in Anlehnung an den kleinen Demonstrator als ein nach vorne geöffnetes W mit entsprechender Rippenverstärkung ausgelegt. Die Rippenstruktur hat dabei die Aufgabe, ein frühzeitiges Öffnen des Profils im Crashfall zu vermeiden und die Kräfte zielgerichtet in die dahinterliegenden Strukturen, wie zum Beispiel eine Crashbox, einzuleiten.

Prinzipiell ist es möglich, durch diese Verfahrenskombination mit Spritzgießen weitere Funktionselemente zu integrieren. Der Spriform-Prozess ermöglicht damit die Herstellung großserientauglicher Bauteile mit kurzen Zykluszeiten.

Dr.-Ing. Marcus Schuck Jacob Plastics, Wilhemsdorf

Organobleche

Organobleche bestehen aus speziellen Geweben, die in definierten Orientierungen in eine Thermoplastmatrix eingebettet sind. Die Gewebe werden aus Glasfaser-, Kevlar- oder Kohlefasern hergestellt. Als Thermoplastmatrix eignet sich zum Beispiel Polyamid, weil es unter anderem eine gute Haftung zu den Fasern zeigt. Das Ergebnis sind Hybridbauteile, die vollständig aus Kunststoff bestehen. Im Vergleich zu ihren Pendants aus Blech sind sie leichter und zeigen eine höhere Flächensteifigkeit sowie deutlich höhere Festigkeiten. Anwendungspotenzial besteht neben den klassischen Hybridbauteilen vor allem bei Komponenten, die eine hohe Flächensteifigkeit aufweisen müssen – wie etwa Reserveradmulden. Zudem können Anbauteile wie Verstärkungen oder Clipse durch Anspritzen integriert werden. Außerdem kann auf den Korrosionsschutz verzichtet werden, der bei metallischem Blech einen zusätzlichen Kostenfaktor darstellt. Die Investition in ein Werkzeug zum Tiefziehen ist bei Organoblechen deutlich geringer als bei Metall. Deshalb lohnt sich die Fertigung von Hybridbauteilen mit Organoblech vor allem bei niedrigen bis mittleren Stückzahlen.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: