Die ThyssenKrupp Steel Europe AG hat ihre „T³-Technologie“ jetzt so weit entwickelt, dass die „Tailored Tubes“ auf herkömmlichen Tiefziehpressen hergestellt werden können. Je nach Anwendung bringen sie Gewichtseinsparungen von über 25 %.

Zunächst ein Blick auf den Status quo: Bislang werden Automobilteile wie Längsträger oder Säulen hauptsächlich in der Schalenbauweise hergestellt. Dabei wird das Teil aus zwei Hälften zusammengesetzt und an eigens dafür eingeformten, überstehenden Rändern zusammengeheftet. Diese Schweißflansche sind als Ansatzflächen für das Setzen von Widerstands-Schweißpunkten notwendig und können mehr als 20 % des Bauteilgewichts ausmachen. Eine Alternative ist die Innenhochdruckumformung, auch Hydroforming genannt. Hier werden Rohre vorgebogen, in ein geschlossenes Formwerkzeug eingelegt und von innen mit Flüssigkeit unter Druck gesetzt. Dabei weiten sich die Rohre auf und passen sich der Form des Werkzeugs an – eine Methode, die vor allem aufgrund der langen Taktzeiten vergleichsweise teuer ist. Dennoch liegen die Vorteile auf der Hand: Gewichtsersparnis ergibt sich allein schon durch den Wegfall der Schweißflansche. Vorhandener Bauraum lässt sich besser ausnutzen. Abgesehen davon sind die Komponenten verwindungssteifer und haben bessere Crasheigenschaften. Und bei gleicher Belastbarkeit lässt sich die Blechdicke im Vergleich zu Schalenbauteilen deutlich absenken.

ThyssenKrupp hat nun eine Methode entwickelt, mit der sich Hohlprofilbauteile bei besserer Materialausnutzung direkt aus Platinen erzeugen lassen – und zwar auf denselben Tiefziehpressen, mit denen heute Schalenbauteile hergestellt werden. Das Duisburger Unternehmen nennt das Konzept „T3“-Technologie für „ThyssenKrupp Tailored Tubes“. Einbaufertige Profilkomponenten lassen sich damit in Taktzeiten von 12 bis 15 s produzieren. Diese Innovation setzt die Strategie des Stahlherstellers fort, auch Impulse für die Anwendung der Stähle zu geben.

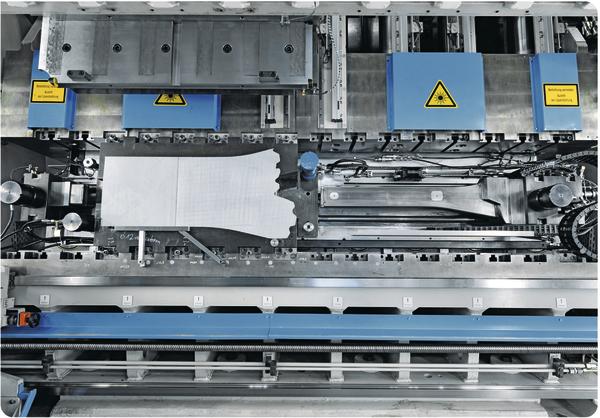

Zwei T3-Varianten wurden mit dem Maschinenbauer Karl Eugen Fischer GmbH umgesetzt. Variante eins ist ein in Tiefziehpressen einbaubarer, beweglicher Pressenadapter. Bei dem Adapter drückt im ersten Schritt ein Stempel die Stahlplatine von oben in ein Gesenk. Dabei bleibt das Bauteil offen und bekommt eine dem Buchstaben U ähnliche Grundform. Der Stempel fährt zur Seite und bringt ein O-Gesenk in Position, das die U-Form im zweiten Umformschritt schließt. Bei Bedarf kann dazu ein Kern in den Hohlraum geschoben werden, um das Bauteil von innen abzustützen. Zum Schluss wird das T3-Profil in einer Laserschweißeinheit einbaufertig gefügt. Variante zwei ist eine Pressenlinien-Lösung, bei der die Verfahrensschritte auf zwei oder mehrere Tiefziehpressen verteilt sind und nacheinander abgearbeitet werden.

Die T3-Technologie erschließt alle Vorteile der Profilbauweise ohne die Kostennachteile des Hydroforming. Hinzu kommt, dass mit dem Verfahren deutlich größere Veränderungen im Querschnitt der Profilkomponenten möglich sind als beim Innenhochdruckumformen. Entsprechend größer sind die Spielräume beim Bauteil-Design. Im Vergleich zur Schalenbauweise benötigt die T3-Technologie weniger Werkzeuge für ein Bauteil, kann weniger Material einsetzen, mehr Teilfunktionen in eine Komponente integrieren und die Prozesskette verkürzen. Deshalb hat das Verfahren bislang bei allen Untersuchungen, die gemeinsam mit Automobilherstellern durchführt werden, kostengünstiger abgeschnitten als die herkömmlichen Methoden.

Einen Eindruck vom Potenzial der Technologie gibt ein Beispiel aus dem InCar-Projekt, der konzernweiten ThyssenKrupp-Initiative für Leichtbau-Innovationen: Hier hat das Projektteam einen vorderen Längsträger als T3-Profil gebaut und mit einem Serienbauteil der oberen Mittelklasse verglichen. Die Referenz ist eine Schalenkonstruktion aus höherfestem Mehrphasenstahl, der auch für die T3-Lösung verwendet wurde. Allein aufgrund der geometrischen Vorteile ergaben sich Gewichtsvorteile von 16 % und eine Kostenersparnis von 11 %. os

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: