Firmen im Artikel

Digitale Vernetzung war das große Thema der diesjährigen Fertigungstechnikmesse AMB. Das wurde nicht nur auf der neuen Sonderschau Digital Way deutlich. Auch auf vielen Ständen nahm das Thema breiten Raum ein. Auf dem Weg zur Fabrik der Zukunft mit ihren intelligenten, miteinander vernetzten Maschinen, spielt die Konnektivität eine zentrale Rolle. Um sie künftig sicherzustellen, hat der Verein Deutscher Werkzeugmaschinenfabriken (VDW) seine Brancheninititative ins Leben gerufen, die inzwischen auf den Namen Umati hört (Kasten). Gemeinsam mit dem Verband entwickeln ausgewählte namhafte Partner eine Schnittstelle, die es künftig ermöglichen soll, Maschinen und andere Systeme entlang der Prozesskette Verfahrens- und Hersteller-übergreifend zu vernetzen. Die beteiligten Unternehmen, zu denen unter anderem DMG Mori, Heller, Grob, GF Machining Solutions, Liebherr Verzahntechnik oder Pfiffner gehören, zeigten erste übergreifende Vernetzungen auf der Basis der erarbeiteten Parameter. Doch die von den Ausstellern präsentierten Lösungen gingen weit über die Schnittstellen-Problematik hinaus. Die Kombination aus hochpräzisem Maschinenbau und leistungsfähigen IT-Werkzeugen soll künftig für noch höhere Prozesssicherheit und Produktivität sorgen.

Höchste Maschinenverfügbarkeit bei voller Prozesskontrolle sind denn unter anderem auch das Ziel von Heller. Und das gleichermaßen in der Variantenfertigung wie im Serienprozess. Erst eine smarte Null-Fehler-Strategie, die Störgrößen im Prozess erkennt und aktiv zu deren Beseitigung oder Kompensation beiträgt, sichere dauerhaft beste Ergebnisse, teilten die Nürtinger mit. Der Schlüssel fürs Einhalten von Fertigungstoleranzen und die trendbasierte Vorhersage der Abweichungen davon, sei die Auswertung von Prozessdaten. Sie soll nicht nur die Gründe für Maschinenausfälle transparent machen, sondern auch die erzielbare Qualität.

Konzepte, die mithilfe der Digitalisierung Vorteile in der spanenden Fertigung erzielen sollen, beziehen ihre Basis allesamt aus Fertigungsdaten – also Informationsbausteinen, die neben ihrem zeitlichen Bezug einen bestimmten Zahlenwert besitzen und innerhalb des Prozesses generiert werden. Diese Daten laufen in der CNC-Steuerung zusammen, die als Taktgeber die NC-Sätze des Programms abarbeitet. „Industrie 4.0 liefert uns die Möglichkeit, aus Werkzeugmaschinen tiefere Einblicke in die Prozesszusammenhänge zu erhalten und daraus praktische Vorteile mit einem hohen Nutzwert im Fertigungsalltag abzuleiten“, sagte Bernd Zapf, Leiter der Abteilung Development New Business & Technology bei Heller. Wesentliche Voraussetzungen dafür sind die Netzwerkfähigkeit der Maschine sowie ein sinnvoller und vor allem sicherer Datenverkehr. Um diesen sicherzustellen, hat der Maschinenbauer zusammen mit Siemens einen Edge-Computer entwickelt. „Er ist die derzeit sicherste Lösung, um einer Werkzeugmaschine Netzwerkfähigkeiten zu verleihen. Sowohl was die physische Ausführung betrifft, da die Eingangs- und Ausgangssignale in der Box technisch getrennt sind, als auch das Verschlüsselungs- und Identifizierungsmanagement, welches das Sicherheitsniveau regulärer Firmennetzwerke oftmals übertrifft“, weiß Bernd Zapf klarzustellen. Über die Sinumerik-Edge werden die gewünschten Daten ausgeschleust, mit einem Zeitstempel versehen und vorverarbeitet. Der Anwender entscheidet, ob er die Werkzeugmaschine lediglich auf Leitstandebene in sein Firmennetzwerk einbinden möchte oder ob er der Anbindung an die Cloud-Umgebung Mindsphere zustimmt. Über die Cloud stellt Heller etwa verschiedene Zyklen bereit, die situativ zu einer besseren Anpassung der Bearbeitungsparameter der Werkzeugmaschine führen.

Durchgängige Lösungen auf allen Ebenen der Prozesskette

Auch DMG Mori sieht in der Digitalisierung des Werkzeugmaschinenbaus ein strategisches Zukunftsfeld. Unter dem Label Integrated Digitization präsentierte der japanisch-deutsche Konzern Wege in die Industrie 4.0. Kernfelder waren dabei das App-basierte Steuerungs- und Bediensystem Celos, neue Softwarelösungen für die Produktionsplanung, exklusive Technologiezyklen sowie CAD/CAM- und Simulationslösungen. Ergänzt um den „Netservice“ für den einfachen und direkten Remote Service und „Werkbliq“ für Digital Maintenance bietet DMG Mori nach eigener Aussage zudem eine durchgängige Digitalisierungsstrategie auf allen Ebenen der Wertschöpfung. Damit sei es möglich, Kunden mit End-to-End-Lösungen bei der Digitalisierung zu unterstützen, teilte das Unternehmen mit.

Auch Liebherr hat es sich zur Aufgabe gemacht, zur Standardisierung der Schnittstellen moderner Steuerungssysteme beizutragen. Statt große Mengen uninterpretierter Rohdaten einfach für eine spätere Analyse zu sammeln, arbeiten die Verzahnungsspezialisten an Methoden, die Daten aufzubereiten und dem Nutzer wertige Informationen bereitzustellen. Neben der LHGearTec-Steuerung, über die der Maschinenbauer den Bediener unterstützen kann, bieten die Kemptener mit der webbasierten App LMS Machine Info eine Lösung, um den Maschinen- und Bedienzustand zu visualisieren.

Auch bei Grob war die digitale Vernetzung eines der Hauptthemen der diesjährigen AMB. Die Software Grob-Net4Industry schafft mittels Webtechnologie werksübergreifend Transparenz im gesamten Produktionsprozess. Wie das in der Praxis funktioniert, konnten sich die Besucher auf dem Messestand erläutern lassen. Außerdem wurde das neue Bedienpult Grob4Pilot für Siemens- und Heidenhain-Steuerungen präsentiert.

Video- und Chat-Funktionen erleichtern Betreuung

Maximale Maschinenverfügbarkeit gehört auch zu den Zielen, die GF Machining Solutions mit seinem digitalen Angebot verfolgt. Mit der Serviceplattform rConnect bietet der Maschinenbauer die dazu nötige Industrie-4.0-fähige Lösung. Sie ist für alle Technologien von GF Machining Solutions verfügbar – vom Fräsen übers Erodieren bis zum Lasern. Das System umfasst verschiedene Module, etwa das Customer Cockpit für den Zugriff auf die digitale Servicewelt des Anbieters, oder Live Remote Assistance, das den direkten Zugriff auf die Experten des Maschinenbauers ermöglicht. Audio-, Video- und Chat-Funktionen erleichtert die persönliche Betreuung. Doch die Entwicklung geht stetig weiter. So soll rConnect in Kürze um ein Dashboard-Modul erweitert werden, mit dem Produktionsleiter die Maschinenleistung analysieren können.

Unter der Marke „United Grinding Digital Solutions“ präsentierte Schleifspezialist United Grinding im vergangen Jahr seine ersten Produkte und Dienstleistungen für Industrie 4.0. Module wie Remote Service, Production Monitor oder Service Monitor sollen helfen, Prozesse zu vereinfachen und zu optimieren sowie ungeplante Maschinenstillstände zu vermeiden und Ressourcen effizient zu nutzen.

Weitere Beispiele für den Einsatz digitaler Lösungen in der Oberflächenbearbeitung lieferte Supfina mit seiner Digitalisierungs-Initiative SQS (Supfina Quick Support). Ob interaktiver Online-Support mit Datenbrillen, schneller Zugriff auf alle wichtigen Dokumentationen, Artikel und Service-Hinweise direkt an der Maschine oder permanenter Überblick über Maschinenzustand und Produktivität – SQS soll dem Nutzer helfen.

Welche Maschinenparameter führen zur perfekten Bearbeitung? Wie kann möglichst kostengünstig produziert werden? Wann ist die nächste Wartung nötig? Antworten auf solche Fragen soll das neue Online-System Machine Monitoring geben. In Echtzeit werden umfangreiche Daten gesammelt, ausgewertet, grafisch aufbereitet und über ein Webinterface dargestellt.

Mit einer Livepräsentation der neusten Superfinish- anlagen mittels Hololenses zeigte Supfina die Möglichkeiten der Augmented Reality für Optimierungen in der Konstruktionsphase, für die Online-Unterstützung bei der Wartung sowie für Schulung und Training.

Standardschnittstelle heißt jetzt Umati

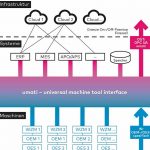

Der Verein Deutscher Werkzeugmaschinenfabriken (VDW) präsentierte den aktuellen Stand seiner Inititative für die künftige Standardschnittstelle für Werkzeugmaschinen, die jetzt den Namen Umati (universal machine tool interface) trägt. Ein Kernteam von acht Werkzeugmaschinenbauern bestimmte innerhalb des letzten Jahres über 100 Parameter als Grundlage fürs Erarbeiten der gemeinsamen Schnittstelle. Die an der Initiative beteiligten Unternehmen integrierten einen entsprechend konfigurierten OPC-Server in ihre Maschinensteuerung und konnten sich dann in kürzester Zeit mit dem Kommunikationspartner verbinden. Die Projektpartner präsentierten auf der AMB erste Anbindungen an unterschiedliche Steuerungen. Sie wollten damit zeigen, dass mit der Lösung robuste Systeme realisierbar sind, in denen der Datenaustausch an Werkzeugmaschinen zuverlässig funktioniert. Seit Juni 2018 ist der VDW zudem Mitglied der OPC-Foundation, dem Träger von OPC UA. Um die Jahreswende soll eine so genannte Joint Working Group mit der OPC-Foundation eingerichtet werden. Ab dann kann sich die internationale Werkzeugmaschinengemeinde an der Revision und Verbreitung des Standards beteiligen. Weitere Informationen unter www.umati.info.