„Unsere Entscheidung, die Weichen in Richtung E-Mobilität zu stellen, liegt jetzt knapp sechs Jahre zurück“, berichtet Christian Grob. „Seither haben wir uns bei den Produktionsanlagen für den elektrischen Antriebsstrang vom Einsteiger zum Technologieführer entwickelt.“ Der Vorsitzende des Aufsichtsrats der Grob-Werke ist stolz darauf, was die Mitarbeiter des Familienunternehmens in dieser kurzen Zeit geleistet haben. Die Mindelheimer sind mittlerweile strategisch so aufgestellt, dass sie Produktionslösungen für den kompletten Antriebsstrang von Elektrofahrzeugen anbieten können – angefangen vom E-Motor über das Batteriemodul bis hin zur Batteriezelle. Und auch das Recycling wollen die Allgäuer angehen. „Aber dafür brauchen wir noch etwas Zeit“, sagt Grob. Die hohen Anforderungen der Automobilindustrie zu erfüllen, sei nicht einfach. Zudem schreibe die eigene Unternehmensphilosophie klar vor, neue Produktionslösungen erst in den Markt einzuführen, wenn sie absolut zuverlässig funktionieren.

Aufbau der Elektromobilitätsexpertise braucht Zeit

Die Mindelheimer Produktionsexperten haben auf ihrem Weg in die E-Mobilität erfahren: Es dauert einige Zeit, das Know-how aufzubauen, das die Basis stabiler Prozesse ist. „Ein langer Atem und genügend Reserven waren hier wichtige Voraussetzungen“, betont der Aufsichtsratschef. Aber die mutige Entscheidung und der Einsatz hätten sich gelohnt, denn: „Heute sind wir mit einem Marktanteil von 70 Prozent Marktführer bei den Fertigungslinien für Elektroantriebe mit Hairpin-Statoren.“ Die Anlagen und Prozesse sind standardisiert, modular aufgebaut und lassen sich in vergleichsweise kurzer Zeit an weiterentwickelte Motorkonzepte anpassen.

„Durch komplementäre Entwicklungen haben wir innerhalb der letzten drei Jahre auch Maschinen und Anlagen für die Rotor-Fertigung, die Imprägnier-Technik oder die Nadelwickel-Technik entwickelt und in den Markt eingeführt“, sagt German Wankmiller. Der Vorsitzende der Grob-Geschäftsleitung verantwortet die Bereiche Technik und Produktion. „Zudem sind wir vor drei Jahren in den schnell wachsenden Markt von Großanlagen für die Batteriemontage eingestiegen, haben Maschinen, Prozessketten und standardisierte Montageabläufe für Großprojekte in der Batteriemodul- und der Batteriepack-Montage entwickelt und auch bereits an die Automobilindustrie ausgeliefert.“ Ein weiterer wichtiger Schritt für das Familienunternehmen wird der Markteintritt mit Maschinen und Anlagen für die Batteriezellen-Produktion sein. Noch in diesem Jahr will Grob seine erste Produktionslinie für Batteriezellen in einer Gigafactory in Europa installieren.

„Heute sind wir mit einem Marktanteil von 70 Prozent Marktführer bei den Fertigungslinien für Elektroantriebe mit Hairpin-Statoren.“

All das haben die ehemals auf den Antriebsstrang mit klassischen Verbrennungsmotoren spezialisierten Produktionsexperten nicht geschafft, indem sie einfach Technologie zukauften. „Für manche Teilprozesse gibt es natürlich bereits etablierte Lösungen“, räumt Wankmiller ein. „Aber so einfach einzelne dieser Prozessschritte auch scheinen mögen – etwa das Vergießen der Hairpins in den Statoren –, so schnell mussten wir feststellen, dass die verfügbaren Lösungen die hohen Anforderungen unserer Kunden hinsichtlich Qualität, Prozesssicherheit und Taktzeiten nicht erfüllen konnten.“ Den Mindelheimern blieb nichts anderes übrig, als alle Elemente der Prozesskette selbst zu entwickeln.

Herausforderungen bei Produktion für die Elektromobilität

Als Beispiel für die Herausforderungen nennt Wankmiller die Fertigung und Montage der so genannten Hairpins – das sind U-förmig gebogene, lackierte Steckspulen aus Kupferflachdraht, die vom Coil zunächst gerichtet, dann gebogen und schließlich zu einem komplexen Spulenpaket zusammengesetzt werden. Vor dem Biegen müssen die Enden der Hairpins abisoliert werden, damit sie – nach dem Einsetzen des ganzen Spulenpakets in den Stator kontaktiert werden können. Was zunächst nach überschaubarem Schwierigkeitsgrad klingen mag, relativiert sich schnell, wenn man die Anforderungen an die einzelnen Arbeitsschritte kennt:

- Die Hairpins dürfen nach dem Biegen nicht unkontrolliert zurückfedern, weil das die Prozesssicherheit beim Zusammensetzen der Spulenpakete und vor allem das Einführen des Pakets in den Stator beeinträchtigen würde.

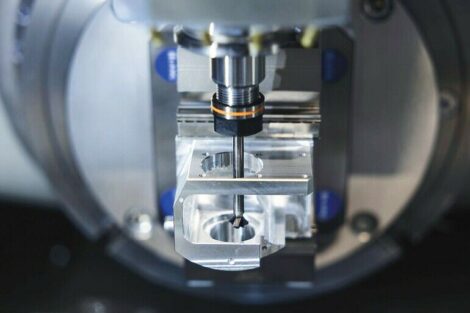

- Vor allem bei modernen 800-V-Antrieben, bei denen die Isolierschicht dicker ist, schafft es die verfügbare Lasertechnik nicht, die Spulenenden schnell und zuverlässig genug abzuisolieren. Um die geforderte Taktzeit und Qualität einhalten zu können, entwickelte Grob ein spezielles Verfahren mit extrem schnell rotierenden Fräsern.

- Auch das Kontaktieren der Hairpins ist technisch anspruchsvoller als es zunächst scheint. Die Enden der Kupferspulen mit hoher Laserleistung aufzuschmelzen, bringt zwar kurze Taktzeiten, nicht aber das geforderte qualitative Ergebnis.

Spagat zwischen Qualität und Taktzeit bei Produktion

„Um hochwertige Antriebe mit definierter Leistung, hohem Wirkungsgrad und langer Lebensdauer zu erhalten, müssen die Kontaktstellen eine saubere Kuppelform haben“, erklärt Wankmiller. Aber diese Kuppelform bildet sich nur dann aus, wenn das richtige Verhältnis zwischen Energieeintrag und Bahngeschwindigkeit justiert ist. Dieser Spagat zwischen Qualität und Taktzeit gelingt nur, wenn entscheidende Parameter in der Prozessführung bekannt sind und präzise eingehalten werden.

Relativ simpel klingt zunächst auch das Vergießen der Luftspalte zwischen Spulenpaket und Stator mit einer Isolationsmasse. Doch dieser Prozessschritt erfordert nicht nur Temperaturen zwischen 100 und 200 °C, sondern auch eine permanente, gleichförmige Bewegung der Statoren. „Das war mit den verfügbaren Lösungen nicht umzusetzen“, sagt Wankmiller. Zumal die Anbieter nicht auf die Anforderungen der Automobilbranche – etwa hinsichtlich weltweitem Service oder Firmenspezifikationen – eingestellt waren. „Deshalb blieb uns auch hier nur, eine eigene Lösung zu entwickeln.“ Der Lohn dieser Arbeit: Technologische Unabhängigkeit, eine hohe Fertigungstiefe – und daraus resultierend, in Zeiten gestörter Lieferketten, mehr Planungssicherheit – sowie vor allem ein entscheidender Wissensvorsprung.

Technologiezentrum hilft Kunden bei der Entwicklung neuer E-Motoren

Um das Know-how aufzubauen und die Prozesse zu optimieren, haben die Mindelheimer ein Technologie- und Anwendungszentrum für die Fertigung von Elektromotoren eingerichtet. Sehr schnell zeigte sich jedoch, dass auch die Kunden in einem Lernprozess steckten und für jede Unterstützung dankbar waren. „Die Flexibilität unserer Systeme erlaubte es uns, in kurzer Zeit Prototypen unterschiedlichster Motorkonzepte herzustellen, zu testen und detailliert deren Vor- und Nachteile zu bewerten“, berichtet Wankmiller und ergänzt: „Eine solche Entwicklungsbegleitung konnten unsere Marktbegleiter – vor allem jene aus Asien – nicht bieten.“

Durch den technologischen Wandel im automobilen Antriebsstrang gewinnen auch die effiziente Produktion von Batteriezellen und die zuverlässige Montage der Energiespeicher zunehmend an Bedeutung. Inzwischen besitzt Grob umfangreiche Kenntnisse und Erfahrungen in der Produktion hochkomplexer Batteriesysteme. Dazu werden in den Fertigungslinien große, wannenähnliche Gehäuseteile in aufwändigen Prozessschritten mit Batteriemodulen bestückt, diese fixiert und elektrisch verbunden. Die so entstehenden Batteriepacks bilden den gesamten Unterboden eines Elektroautos.

Bereits acht Batterielinien in Produktion installiert

Acht große Produktionslinien für die Batteriemodulmontage von prismatischen Zellen und Pouchzellen hat der Maschinenbauer bereits an die deutsche Automobilindustrie geliefert. Auch Großanlagen für die Endmontage kompletter Batteriepacksysteme werden in Mindelheim entwickelt und produziert. Im Sinne des strategischen Ziels, den kompletten elektrischen Antriebsstrang zu beherrschen, erforschte Grob neue Verfahren, Materialien und Technologien hinsichtlich ihrer Einsetzbarkeit im Automobilbau. „Die Anforderungen unserer Kunden stehen dabei immer im Mittelpunkt – die individuelle Anpassung von Automatisierungsgraden, Taktzeiten und Ausbringungsmengen können wir gewährleisten“, unterstreicht Wankmiller.

Grob investiert in Entwicklung der Brennstoffzellentechnologie, um Produktionsanlagen anbieten zu können

In den vergangenen beiden Jahren haben sich die Pläne der Automobil- und Zulieferindustrie konkretisiert, auch in Europa Gigafactories zur Produktion von Batteriezellen zu bauen. Grob hat sich auf diese Entwicklung frühzeitig eingestellt und begonnen, zukunftsorientierte Produktionstechnologien zu entwickeln. Dabei spezialisierten sich die Mindelheimer auf die fürs Herstellen der Elektrodenformate, das Kontaktieren sowie die Zellmontage erforderlichen Prozesse. Entscheidend sind auch hier extrem kurze Taktzeiten.

Noch in diesem Jahr wollen die Mindelheimer ihre erste große Produktionslinie für Batteriezellen in einer europäischen Gigafactory installieren. Die Allgäuer rechnen damit, dass bis 2030 allein in Europa ein Bedarf von 1000 GWh Batteriespeicherkapazität entsteht (2019: 49 GWh). Das Investitionsvolumen für diesen Prozessschritt soll mehr als 6 Mrd. Euro betragen. Entsprechend sieht der Maschinenbauer in diesem Bereich das größte Entwicklungspotenzial für sich. German Wankmiller betont: „Die europäische Autoindustrie braucht – schon allein um Richtlinien wie die CE-Kennzeichnung zu erfüllen und einen effizienten, zuverlässigen Service sicherzustellen – europäische Partner für die Fertigungssysteme.“ Parallel hierzu investiert Grob in die Entwicklung der Brennstoffzellentechnologie, um hier ebenfalls zeitnah Produktionsanlagen anbieten zu können.

Zerspanung als weiter starkes Standbein

Doch auch im angestammten Tätigkeitsfeld, den Anlagen für die spanende Bearbeitung anspruchsvoller Automobilteile, wollen die Allgäuer weiterhin Akzente setzen. Etwa mit den neuen Maschinen der F-Baureihe. Sie sind konzipiert fürs Bearbeiten leichter und komplex strukturierter Aluminiumteile für die Karosserie und das Fahrwerk von Elektrofahrzeugen. Und für den additiven Aufbau anspruchsvoller Werkstücke hat Grob eine Maschine namens GMP300 entwickelt. Sie arbeitet nach dem Liquid Metal Printing-Prinzip und kommt ohne Pulverbett aus.

Aktuell setzt Grob mit Zerspanungsmaschinen rund 400 Mio. Euro um. Die neuen Systeme für die Elektromobilität tragen bereits 380 Mio. Euro zum Umsatz bei – Tendenz steigend. Auch wenn er die großen Wachstumsmärkte eher in den neuen Technologien sieht, ist Christian Grob dennoch überzeugt, dass die Zerspanungstechnik für das Familienunternehmen mit rund 7500 Mitarbeitern weiterhin wichtig bleibt. „Dazu erschließen wir mit unseren Universalmaschinen neue Einsatzfelder abseits der Automobiltechnik, etwa im Flugzeugbau, im Werkzeugbau oder in der Medizintechnik.“

Der Strukturwandel in der Automobilindustrie verlangt nicht nur neues Know-how, sondern auch die Anpassungsbereitschaft der Mitarbeiter und des Service. Denn: Im Bereich zerspanender Maschinen unterscheidet sich der Service wesentlich von den Dienstleistungen für die E-Mobilität. Dort gilt es unter anderem zu berücksichtigen, dass für die meisten Kunden sowohl das Betreiben als auch die Instandhaltung der Anlagen noch Neuland ist. „Umso wichtiger sind eine perfekte Planung und das frühzeitige Erarbeiten von Bevorratungskonzepten für eine optimale Ersatzteilversorgung“, betont Wankmiller.

Frisches Denken ist neben Produktion auch im Service nötig

Damit sich eine zuverlässige Produktion beim Kunden gewährleisten lässt, entwickelten die Mindelheimer Service-Spezialisten ein neues Tool – die „Grob-Bevorratungsempfehlung für kritische Ersatzteile“. Ausgebaut wurde zudem die Task-Force „Neue Technologien“, deren Aufgabe es ist, eine nachhaltige Betreuung der Anlagen über deren gesamten Lebenszyklus sicherzustellen. Um all dem gerecht zu werden, hat Grob im Bereich Elektromobilität viele neue Servicestellen eingerichtet, etwa für Elektro-Inbetriebnehmer, Servicetechniker, Schulungsreferenten, SPS-Programmierer oder technische Berater. Aber auch in die nötige Infrastruktur wurde investiert, unter anderem in ein eigenes Prüflabor mit elektrischem Prüfstand, ein geometrisches Messlabor, ein CT-Gerät, eine Laserschweißanlage sowie ein Röntgengerät. Damit sind die Spezialisten in der Lage, verschiedenste Prozesse mit höchsten technischen Anforderungen zu testen und zu optimieren.

Um den enormen Zuwachs an Projekten in der E-Mobilität und das – selbst für Grob überraschend – konstante Wachstum in der Zerspanungstechnik bewältigen zu können, baut das Unternehmen nicht nur das Stammwerk in Mindelheim aus; auch im US-Werk in Bluffton und im chinesischen Dalian wird investiert. „Damit wir eine erfolgreiche Zukunft des Unternehmens sicherstellen können, hat sich unsere Familie früh entschlossen, diesen Weg mit der Geschäftsführung zu gehen, und die nötigen Mittel zur Verfügung zu stellen“, schließt Christian Grob.

Kontakt:

Grob-Werke GmbH & Co. KG

Industriestr. 4

7719 Mindelheim

Tel.: +49 8261 996–0

info@grobgroup.com

www.grobgroup.com

„Werden im nächsten Jahr nochmal um 15 Prozent zulegen“

Wie haben sich Umsatz und AE bei Grob im letzten Jahr entwickelt?

Seit September 21 erlebten wir eine fulminante Entwicklung. Wir profitierten von einer Markterholung und von der zweiten Welle der Elektromobilität. Auch das Geschäft auf der Zerspanungsseite hat wieder zugelegt. Hauptaktivitäten waren hier die Neuentwicklungen bei den Universalmaschinen mit Automation und unsere neue F-Baureihe für Rahmenstrukturbauteile, mit der wir das Auslaufen von Zylinderkopf- und Motorblock-Projekten weitgehend kompensieren konnten. In Summe stieg der Umsatz im letzten Geschäftsjahr um 15 Prozent. Im nächsten Jahr erwarten wir nochmal ein Plus von 15 Prozent.

Was bedeutet das für Produktion, Montage und Inbetriebnahme?

Wir stellen eine starke Verlagerung zur Software, zu zusätzlichen Themen in der Simulation und der Inbetriebnahme fest. In der Steuerungstechnik gibt es mit der IT, der Information Technology, und der OT, der Operation Technology, zwei Begriffe, die immer bedeutender werden. Früher hat die OT mit Maschinen, Automation, Prozessen und Steuerungen etwa zwei Drittel des Geschäfts ausgemacht. Heute hat sich das klar Richtung IT verschoben. Die Konsequenz: Wir brauchen viel mehr Softwarekonstrukteure für Simulationen und virtuelle Inbetriebnahme. Ein Ende dieser Entwicklung ist nicht abzusehen.

Wie hat es Grob in fünf Jahren bei den Fertigungssysteme für die Elektromobilität vom Einsteiger zum Technologieführer geschafft?

Es war brutal anstrengend und nur mit einer guten Moral zu schaffen. Es kostete viel Energie, Durchhaltevermögen und auch viel Geld.

Wie bezogen Sie bei dieser rasanten Entwicklung die Mitarbeiter ein?

Das war zuerst mühsam, doch mit jedem Monat wo sie sehen konnten, dass unsere neuen Produkte erfolgreich sind, stieg auch ihre Begeisterung. Es entstand ein neuer Spirit, der aber auch vorgelebt werden muss.

Weil sie es können

Immer wieder hört man, die deutsche Fertigungsindustrie sei nicht mehr innovativ genug und stehe – vor allem gegenüber dem Wettbewerb aus Asien – auf verlorenem Posten. Dass dem nicht so ist, beweisen viele Unternehmen täglich. Ein Beispiel ist Grob. Wie schnell die Mindelheimer Produktionsspezialisten Know-how aufgebaut und innovative Fertigungslösungen für die Elektromobilität entwickelt und in den Markt gebracht haben, davon sollte sich mancher Kritiker – etwa aus der Politik – eine Scheibe abschneiden.