„HeatPressCool-Integrative“ (HPCI) nennt sich das neue Fügeverfahren. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) hat es als eine Alternative für aufwändige Klebeprozesse entwickelt. Die Verbindung entsteht „binnen Sekunden“, teilen die Dresdener Forscher mit. Zuvor muss der Laser das Metallteil vorstrukturieren. Thermisches Direktfügen verpresst dann das laserstrukturierte Metall mit den thermoplastischen Bauteilen und erwärmt sie lokal. Der Thermoplast schmilzt, dringt in die Strukturen ein und haftet an der Oberfläche. Soweit die Kurzbeschreibung.

Moderner Leichtbau erfordert häufig die Kombination von Metall mit Kunststoffen. Für den Einsatz in der industriellen Fertigung sind dafür effiziente Prozesse notwendig, die Vorbehandlung und Fügetechnologie auf den Lastfall abstimmen und in Einklang bringen. Dafür wiederum spielen Werkzeuge zur Prozesssimulation und Eigenschaftscharakterisierung eine wichtige Rolle. Das Fraunhofer IWS Dresden hat nun eine Entwicklung vorgestellt, die aus Sicht der Wissenschaftler diese Anforderungen erfüllen: Das HPCI-Verfahren vereint langjährige Erkenntnisse der Klebetechnik mit modernen systemtechnischen Entwicklungen auf dem Gebiet der Laser-Remotetechnologie. Die Forscher sehen in ihm eine produktive Lösung zum stoff- und formschlüssigen Verbinden.

Laser-Vorbehandlung ist die Grundlage

Da Thermoplast und Metall sehr unterschiedliche physikalische Eigenschaften aufweisen – wie etwa Schmelztemperatur oder Wärmeausdehnungskoeffizient – kommt der Optimierung der Anhaftungskraft zwischen beiden Fügepartnern zentrale Bedeutung zu. Deshalb entwickelten die IWS-Forscher einen Laserabtragprozess, der Strukturtiefen von 100 µm und mehr bei Flächenraten von bis zu 30 cm²/s erzeugt.

Eine Remote- beziehungsweise Scanneroptik fokussiert den kontinuierlich strahlenden Leistungslaser auf das Metall und lenkt ihn dabei schnell ab. Das reinigt die Oberfläche von anhaftenden Ölen oder Verschmutzungen in der Grenzschicht. Gleichzeitig kann der später eindringende Kunststoff die Strukturen ausfüllen, sodass ein Formschluss zwischen Kunststoff und Metall entsteht. Es entfällt die Notwendigkeit, die Oberfläche mit Lösungsmitteln oder Beizbädern chemisch zu reinigen.

Schnelle Wärme sorgt für Stoffschluss

Der eigentliche Verbindungsprozess gestaltet sich simpel: Der vorstrukturierte metallische Fügepartner wird mit dem Kunststoff verpresst. Dazu wird das Metall zugleich an der Fügestelle erwärmt und der Thermoplast partiell aufgeschmolzen. Es entsteht eine flächige Haftung zwischen Metall und Kunststoff durch auftretende Adhesionskräfte, vorrangig aufgrund von physikalischen Mechanismen. Damit tritt Stoffschluss neben dem Formschluss auf. Die Dresdener verfolgen auch Ansätze, durch Haftvermittler den Effekt noch zu verstärken, um so eine zusätzliche Barriere gegen Medienunterwanderung zu schaffen.

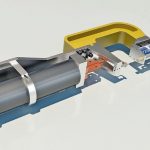

Um dieses Verfahren für den industriellen Einsatz fit zu machen, entwickelten die Wissenschaftler eine modular aufgebaute Fügezange, die sich beispielsweise anstelle einer Punktschweißzange an einem Roboterarm montieren lässt. So kann bewährte Anlagentechnik auch für Multimaterial-Anwendungen zum Einsatz kommen.

Eine besondere Herausforderung besteht in der gleichmäßigen Erwärmung der metallischen Fügepartner. Neben der induktiven Erwärmung ist die Lasererwärmung ein weiterer, erarbeiteter Lösungsansatz. Der Einsatz einer zweidimensionalen Laserstrahloszillation ermöglicht eine sehr schnelle Bewegung und Steuerung des Strahles. Diese erlaubt es, das Temperaturfeld dynamisch anzupassen, um die spezifischen Wärmeableitungsbedingungen der Fügeteile zu kompensieren.

Leichtbau-Demonstrator: Materialmix ersetzt Schweißbaugruppe

Gemeinsam mit Industrie- und Forschungspartnern evaluierte das Fraunhofer IWS das entwickelte Verfahren anhand eines komplexen Technologiedemonstrators. Dabei ersetzten die Forscher eine reine Schweißbaugruppe aus Baustahl durch ein Multimaterialdesign aus Organoblech und metallischem Deckblech, um das Leichtbaupotenzial aufzuzeigen.

Neben dem thermischen Direktfügen erzeugten sie auch formschlüssige Verbindungen im Steg-Schlitz-Design zwischen Metall und Organoblech. Die Grundsatzstudie erwies, so teilt das Fraunhofer IWS mit, dass sich das thermische Direktfügen für Multimaterial- und Bauteilkonstruktionen eignet – insbesondere aufgrund geringer Prozesszeiten, robuster Prozessführung und guter Automatisierbarkeit. (os)