Firmen im Artikel

Künstliche Intelligenz ist beim Überwachen und Steuern von Maschinen nicht mehr wegzudenken. „Sie wird häufig in Form neuronaler Netze eingesetzt, die mit großen Datenmengen aus verschiedenen Sensoren trainiert werden, um Signalverläufe zu prognostizieren“, erklärt Prof. Berend Denkena, Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover. Bei einer Abweichung zwischen prognostiziertem und gemessenem Signalverlauf, werde das Fachpersonal informiert und die Maschine gestoppt.

Maschinenbedienung wird einfacher

KI entwickelt sich rapide. Deshalb sind Fachleute in der Industrie mit zahlreichen neuen Trends konfrontiert. Zu den Innovationen, die besonderes Augenmerk verdienen, gehört laut Denkena die Entwicklung von Assistenzsystemen, die auf großen Sprachmodellen basieren. Letztere modellieren die Abfolge von Elementen in einer Sequenz.

In der Software-Entwicklung etwa setzten sich KI-Assistenten wie der Github-Copilot bereits durch. Das Cloud-basierte Tool, das von der Microsoft-Tochter Github und dem KI-Spezialisten OpenAI entwickelt wurde, unterstützt Fachkräfte beim Programmieren durch automatisches Vervollständigen von Codes. „Auch für die Produktion bieten KI-Assistenten großes Potenzial, zum Beispiel um die aktuell komplexe Maschinenbedienung zu vereinfachen“, sagt Denkena.

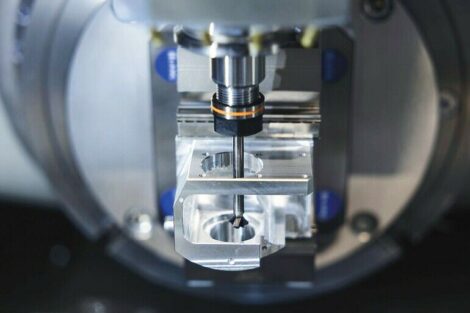

Sensorik hilft bei vorausschauender Wartung

Bei vorausschauender Wartung hat sich KI in der Industrie bereits etabliert. Mithilfe von Sensoren und neuronalen Netzen lässt sich erkennen, ob sich bei einer Maschine ein Defekt andeutet und eine Wartung geboten ist. Um dieses forschungsintensive Feld abzudecken, arbeiten Produktionstechnikhersteller häufig mit Forschenden und Start-ups aus der akademischen Forschung zusammen.

Das Hamburger Start-up ai-omatic solutions GmbH beispielsweise hat sich auf vorausschauende Wartung spezialisiert. Lena Weirauch, CEO und Mitgründerin von ai-omatic, erklärt: „KI ermöglicht es, Informationen zu verstehen, Muster zu erkennen, Probleme zu lösen und Entscheidungen zu treffen. Eine große Rolle spielen die Daten, die verwendet werden, um eine KI zu trainieren.“

In der Produktionstechnik funktioniere das besonders gut, da es eine umfangreiche Datengrundlage gibt. Vorausschauende Wartung sei auch deshalb ein beliebtes Thema, „weil viele Maschinen bereits mit einer Vielzahl an Sensoren ausgestattet sind“, so Weirauch. Die so generierten Daten lassen sich auswerten und nutzen.

Zu den Verfahren mit KI, die es bereits in die industrielle Praxis geschafft haben, zählt Weirauch auch Bilderkennungstechnologien, die zur Qualitätsprüfung in der Fertigung oder für die autonome Navigation von Robotern und Drohnen eingesetzt werden. Auch Industrieroboter und Cobots würden mit fortgeschrittenen KI-Algorithmen ausgestattet, um Aufgaben in der Fertigung, Logistik oder in der Lagerverwaltung auszuführen.

Clever packen und sortieren

Solche Cobots bietet unter anderem der Roboterhersteller Yaskawa an. Sie können Gitterboxen oder Paletten vollständig automatisiert packen. Durch den Einsatz von KI können Objekte autonom erkannt werden und die Pfade autonom geplant werden. Auch eine Änderung der Ablageposition wird autonom erkannt und entsprechend eingeplant.

Der Robotik-Spezialist Schunk mit Sitz in Heuchelheim rüstet Roboter zudem so aus, dass sie dank KI Objekte erkennen und sie dann entsprechend sortieren. So können zum Beispiel kleine und mittelständische Unternehmen Sortieraufgaben automatisieren und ihre Maschinen auch die Nacht durcharbeiten lassen.

Auch der Laserspezialist Trumpf treibt den Einsatz von KI in der Produktion voran. Das Unternehmen brachte bereits 2020 eine KI-basierte Technologie auf den Markt, die Beschäftigte beim Sortieren von Bauteilen unterstützt. Der Sorting Guide zeigt den Mitarbeitern auf einem Bildschirm grafisch an, welches Bauteil zu welchem Auftrag gehört. Darüber hinaus erhalten die Fachkräfte über den Bildschirm alle relevanten Informationen zu den Folgeprozessen. Vor allem bei Blechtafeln mit vielen unterschiedlichen Aufträgen soll dadurch die Effizienz der Fertigung maßgeblich steigen. Die Ditzinger füttern die KI so lange mit Daten, bis sie neue Situationen schneller erkennt und bessere Entscheidungen trifft als ein Mensch oder ein konservativer Algorithmus. Bei der Technologie Active Speed Control fürs Laserschneiden trainiert Trumpf die KI so, dass sie gute von schlechten Schnittbildern unterscheidet und entsprechende Maßnahmen ableitet. So lässt sich die Schneidqualität kontinuierlich verbessern.

Menschliche Erfahrung ist das Kraftfutter von KI-Systemen

Damit sich künstliche Intelligenz überhaupt entwickeln kann, muss sie auf natürliche Intelligenz und das Erfahrungswissen des Menschen zurückgreifen. Konkret heißt das: Fachkräfte müssen die KI vor ihrem Einsatz trainieren. Danach kann aus der intelligenten sogar eine selbst lernende Maschine werden.

Konservierung von Wissen hilft bei Fachkräftemangel

Das macht KI in Zeiten von Fachkräftemangel besonders interessant. „Im Hinblick auf den demografischen Wandel ist aus meiner Sicht das Erlernen von Domänenwissen durch eine künstliche Intelligenz eines der spannendsten Forschungsthemen in der Produktionstechnik“, sagt Prof. Christian Brecher, der den Lehrstuhl für Werkzeugmaschinen am Werkzeugmaschinenlabor WZL der RWTH Aachen leitet. Das Konservieren von Expertenwissen, wie Brecher den Wissenstransfer von Mensch zu Maschine nennt, würde dem gravierenden Fachkräftemangel in Zukunft entgegenwirken.

Kleine und mittelständische Unternehmen verfügen oft nicht über die notwendigen finanziellen und personellen Kapazitäten, um KI in ihre Produktion zu integrieren. „Eine Lösung wäre die Kollaboration und das Schließen von Partnerschaften“, sagt Brecher, der auch Vorstandsmitglied der Wissenschaftlichen Gesellschaft für Produktionstechnik (WGP) ist.

Weiterhin böten Transferprojekte die Möglichkeit, das Wissen aus der Forschung in die Industrie zu übertragen. Ein Beispiel hierfür ist das Demonstrations- und Transfernetzwerk KI in der Produktion (ProKI), das weitgehend von der WGP getragen wird. Insgesamt acht Zentren verteilt in ganz Deutschland bieten Qualifizierungs- und Transfermaßnahmen für produzierende Unternehmen an.

Auf die Daten kommt es an

Der Einsatz von KI in der industriellen Produktion bietet viele Vorteile, ist aber auch mit Herausforderungen verbunden. Zunächst einmal benötigen KI-Modelle hochwertige und ausreichende Daten. Deshalb empfiehlt Lena Weirauch von ai-omatic ganz pragmatisch, Unternehmen sollten „erst einmal use cases angehen, für die eventuell schon einiges an Daten vorliegt“. Auch die Integration von KI in bestehende Produktionsprozesse und Maschinen könne komplex sein und erfordere oft Anpassungen und Investitionen. Deshalb lohne es sich, zunächst auf Standardtools oder bereits bestehende KI-Anwendungen zurückzugreifen, anstatt alles selbst zu entwickeln.

Mitarbeitende schulen!

Auch der Mensch ist nicht immer leicht vom KI-Einsatz zu überzeugen, wie die Start-up-Gründerin bemerkt hat. „Häufig erlebe ich erstmal eine Art Anti-Einstellung gegenüber KI aufgrund von Unwissenheit und fehlendem Know-how“, so Weirauch. Mitarbeitende müssten auf KI-Systeme vorbereitet und geschult werden, um sicherzustellen, dass sie die Technologie effektiv nutzen. Gleichwohl räumt die Start-up-Gründerin ein, dass KI in der Produktion auch ethische Fragen aufwerfe, insbesondere im Hinblick auf den Einsatz von autonomen Robotern und die Auswirkungen auf Arbeitsplätze.

Wird die Fachkraft in der Fabrik tatsächlich nicht mehr gebraucht, nachdem das Wissen an die KI übertragen wurde? IFW-Chef Denkena gibt eine differenzierte Antwort: „Vor jeder technisch bedeutsamen Revolution wurde die Frage gestellt, ob die Technik den Menschen überflüssig machen wird? Vor der Einführung computergesteuerter Maschinen war die neue Rolle des Menschen in Fabriken ebenfalls schwer vorstellbar. Heute verstehen wir Computer selbstverständlich als Werkzeug und nicht als Konkurrenz. Ich denke, genauso werden wir zukünftig auch künstliche Intelligenz als Werkzeug verstehen.“

Aufgaben werden komplexer

Um in der Smart Factory zu arbeiten, seien neue Fähigkeiten gefragt. „Die Mitarbeitenden müssen vielseitig sein und brauchen Kompetenzen im Umgang mit Software“, erklärt der Wissenschaftler aus Hannover. Die Anzahl an Maschinen und deren Automatisierungsgrad werde mit künstlicher Intelligenz weiter steigen. Während die Programmierung der einzelnen Maschinen deutlich einfacher werde, müssten die Mitarbeitenden dennoch mit einer Vielzahl verschiedener Maschinen umgehen können.

Auch im Management produzierender Unternehmen sind für den Durchbruch von KI noch einige Widerstände zu überwinden. „Die Bereitschaft zum Teilen von Daten ist bei Unternehmen aktuell noch eine große Hürde“, sagt Denkena. Industrielle Produktionsdatensätze seien auf großen KI-Plattformen wie Hugging Face kaum verfügbar. In vielen anderen Bereichen habe Open-Source dagegen maßgeblich zum Erfolg von KI-Modellen beigetragen. „Außerdem ist die Kommunikation im Internet der Dinge noch zu wenig standardisiert“, moniert der Forscher. Allein die Datenakquise erfordere daher individuelle Lösungen. „Die damit verbundenen notwendigen finanziellen Investitionen erschweren insbesondere kleinen und mittelständischen Unternehmen den Einstieg in KI-Technologien.“

Klar ist unterdessen, dass kein Weg an KI vorbeiführt, wenn die industrielle Produktion international wettbewerbsfähig bleiben soll. „In Anbetracht der Herausforderungen, die auf die deutsche und europäische Industrie zukommen, wird KI eine wichtige Rolle für die Effizienzsteigerung unserer Produktions- und Geschäftsprozesse und somit auch für die Wettbewerbsfähigkeit spielen“, sagt Brecher. Zudem werde KI ein entscheidender Faktor für die Innovationsfähigkeit der Unternehmen im Hinblick auf Produkte und Produktionsprozesse sein.

USA proaktiver als Deutschland

Hat Deutschland im internationalen Vergleich, insbesondere mit Blick auf China, Japan und die USA einen Entwicklungsvorsprung in der digital vernetzten Fertigung? Alexander Kunz, Leiter Smart Factory bei Trumpf, sagt dazu: „Die deutschen Blechfertiger sind bei den Themen Digitalisierung und Automatisierung gut aufgestellt, besonders im Vergleich zu Asien.“ Die nächste Entwicklungsstufe sieht Kunz im Bereich der digitalen Services. „Beispielsweise haben wir derzeit rund 5.000 Maschinen im Feld, die an das IT-System von Trumpf angebunden sind. Kommt es zu Auffälligkeiten in den Maschinendaten, bemerken wir das sofort und kontaktieren den Kunden.“ Zudem biete Trumpf den Kunden an, ihre Maschinen aus der Ferne zu programmieren oder in der Nachtschicht zu entstören.