Beim Kauf eines neuen Elektrofahrzeuges werden meist wenig Gedanken daran verwendet, wie oder ob die Heizung darin funktioniert – dies wird einfach vorausgesetzt. Doch im Elektroauto sorgt die Heizung nicht nur für Komfort und eisfreie, klare Scheiben, sie verbessert auch den Wirkungsgrad der Batterie, die bestimmte Temperaturen bevorzugt.

E-Motoren produzieren beim Fahren keine verschwenderische Abwärme wie Verbrenner. Das bedeutet, das Fahrzeug benötigt in jedem Fall eine eigenständige Zusatzheizung mit entsprechender Leistung. Mit dem Strom der Batterie erhitzt sie ein Trägermedium, klassisches Kühlwasser oder Batterie-Öl, und sorgt damit für mollige Wärme. Wie bei allen anderen Komponenten gilt auch für die Heizung: Je kompakter und leichter, desto besser. Der deutsche Hersteller Webasto hat bei diesen Kriterien die Nase vorn.

Und mit seiner neuen Hochvoltheizung legt der Marktführer in Sachen automobiler Heiztechnik noch mal eine Schippe drauf. Angepasst an verschiedene Bordnetzspannungen und stufenlos in der Leistung regelbar, trägt sie auch noch zur Bordnetzstabilisierung bei. Drei Laseranwendungen ermöglichen dieses innovative Produktdesign und ihre herausragenden Eigenschaften.

Laser schweißt Aluminium gasdicht

Jörn Schmalenberg ist verantwortlich für das Manufacturing Engineering der elektrischen Heizgeräte am Standort Neubrandenburg. Dort entstehen 95 % der Heizkomponenten im Produktportfolio des Automobilzulieferers – sowohl für Verbrenner als auch für E-Autos. Das sind Millionen Stück, die Webasto mit zuverlässigen Hochleistungslasern fertigt und anschließend global verschickt. „Das Grundprinzip für E-Auto-Heizungen ist zunächst einmal altbekannt: Der Wärmetauscher erhitzt eine Flüssigkeit, die durch Heizleitungen verteilt wird. Kühlwasser und Hochspannung vertragen sich nicht. Darum ist es zwingend notwendig, dass das Gehäuse unserer Heizung absolut dicht ist und keine Flüssigkeit austritt.“

Webasto nutzt ein leichtes Aluminium-Druckgussgehäuse. Um diesen Werkstoff dicht zu schweißen, wäre das klassische Elektronenstrahlschweißen im Hochvakuum viel zu langsam und zu teuer. Das laseraffine Unternehmen nutzt deshalb lieber einen Scheibenlaser, der auch unter atmosphärischem Druck ohne Schutzgas arbeitet. Und das möglichst schnell und leistungsstark, denn: Das A und O ist eine porenfreie Schweißnaht. Trödelt ein Laser leistungsschwach herum, können sich im schmelzenden Grundwerkstoff Poren bilden und sammeln – das Gehäuse leckt. „Wir setzen ein bisschen auf die Holzhammermethode mit dem 16-Kilowatt-Trudisk und lassen den Gasbläschen erst gar keine Zeit, sich zu bilden.“

Entscheidend dafür ist, dass der Laser ein möglichst großes Keyhole erzeugt. „Eine hohe Laserleistung sorgt für ein stabiles Keyhole. Es ist das Prinzip: Viel hilft viel“, sagt Schmalenberg. Momentan ist Webasto damit sehr zufrieden, prüft aber bereits den Mehrwert der neuen Multifokusoptik für diese Anwendung. Sie splittet den Laserstrahl in vier einzelne Spots. Diese bilden ein Viereck und sind so angeordnet, dass sich ihre Wirkradien überlappen und ein richtig großes Keyhole entsteht. Die Laserleistung verteilt sich hier gleichmäßig auf die gesamte Wirkfläche. Das Keyhole bleibt konstant offen, nichts kollabiert, es gibt keine Prozessporen.

Kupfer kontaktieren mit grünem Laser

Ist das Gehäuse gasdicht verschweißt, kontaktiert Webasto die Heizelemente. Damit der Strom ordentlich fließen kann, braucht es Kupfer. „Die Fügepartner wie das verwendete Kupfer sind allerdings hochgradig reflektiv, das erschwert das Schweißen per Laser enorm.“ Ähnlich wie bei Batteriezellen reagiert Webastos Heizungssystem nicht gut auf zu tiefe Schweißnähte, die die anderen Schichten verletzen könnten. „Wir müssen daher die Einschweißtiefe des Lasers exakt regulieren können. Mit dem klassischen Infrarot-Laser kamen wir hier nicht weiter“, erzählt Schmalenberg.

Exakter Schichtabtrag mit UKP-Laser

Die grüne Wellenlänge der Trumpf Laser hat einen größeren Absorbtionsgrad im Kupfer. Mit der richtigen Pulssequenz lassen sich Einschweißtiefen extrem wiederholgenau realisieren – spritzerfrei und ganz ohne Schutzgas. Der TruDisk Pulse 421 schafft das mit vier Kilowatt bei Pulsdauern im Millisekundenbereich. Schmalenberg ergänzt: „Wir hatten bei mehreren Millionen Bauteilen noch keinen Fehler, und es läuft alles insgesamt deutlich entspannter. Wenn es ums Kupferschweißen geht, machen wir nichts anderes mehr: Wir setzen konsequent auf grüne, gepulste Systeme. Infrarot ist passé.“

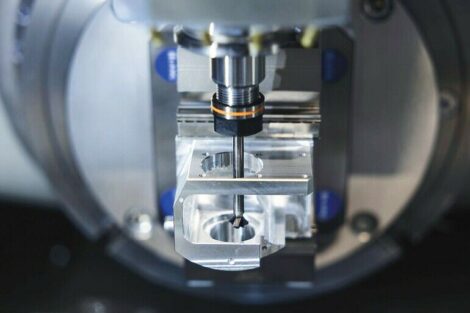

Wenn Webasto mit der Arbeit am Kupfer zufrieden ist, geht es darum, die eigentlichen Heizelemente in Form zu bringen. Hier kommt die speziell entwickelte Dünnschichttechnologie zum Tragen: Webasto setzt Leiterbahnen nicht auf, sondern bringt die Struktur direkt in eine dünne Metallschicht ein. Das macht die Heizung maximal flach. „Hier geht es um höchste Präzision beim Strukturieren des Materials, damit der Laser nicht zu tief arbeitet und in die Schichten darunter eindringt“, erklärt Schmalenberg, der dafür auf Trumicro Ultrakurzpulslaser setzt. „Beim Strukturieren möchten wir einen sauberen Abtrag und exakte Kanten. Es darf zu keiner Materialaufschmelzung kommen, um keine Produktfehler zu riskieren. Die Ultrakurzpulslaser wandeln das Material direkt vom festen zum gasförmigen Zustand um und machen das flache Produktdesign so erst möglich.“

Ist die Heizung superflach, kann sie auch ganz nah an den Kühlwasser führenden Komponenten verbaut werden. „Wir haben wegen der räumlichen Nähe eine extrem kurze Reaktionszeit, um die Wärme ins Wasser zu bringen. Durch den besonderen Aufbau lässt sich auch die Heizleistung nahezu stufenlos regulieren – sowohl mit 400 V als auch mit 800 V. Das hat vor uns noch keiner geschafft“, sagt Schmalenberg stolz. Zusätzlich funktioniert die Heizung bei Spannungsspitzen wie ein kleiner Kondensator und trägt darum auch noch zur Stabilisierung des Bordnetzes im E-Fahrzeug bei.