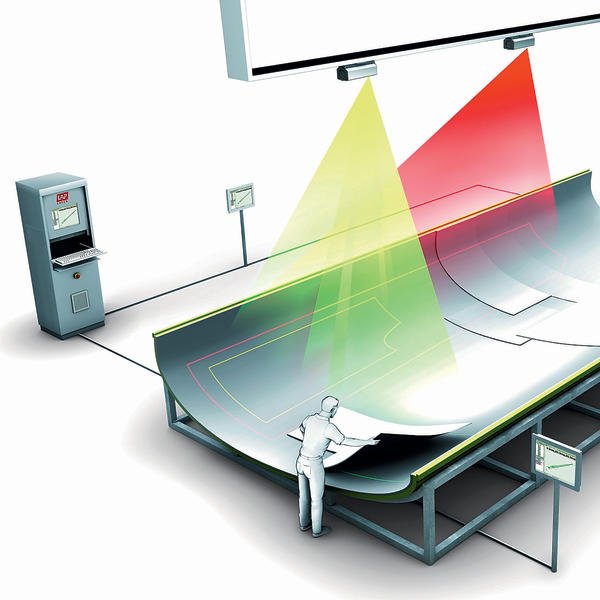

Beim Herstellen von Verbundwerkstoffen und generell beim Verlegen flächiger Materialien gibt es bessere Werkzeuge als manuelle Schablonen: Laser-Systeme projizieren die komplexen Konturen millimetergenau und leiten sogar die Arbeitsschritte an.

Manuelles Messen muss nicht mehr sein, heißt es bei der LAP GmbH. Die Laserprojektoren der Lüneburger ersetzen die umständlichen Schablonen, indem sie komplexe Konturen millimetergenau auf die Arbeitsfläche projizieren. Um die Kontur auf der Fläche darzustellen, lenken zwei drehbare, softwaregesteuerte Spiegel den Laserstrahl ab. Der Laserpunkt bewegt sich mit hoher Geschwindigkeit auf der Arbeitsfläche, so dass eine geschlossene Linie entsteht. Die Informationen entnimmt das System den CAD-Daten.

Bei Störstellen verschiebt der Bediener einfach Kontur oder Werkstoff. So lässt sich leicht beurteilen, ob sich ein Teil beispielsweise aus einem Reststück fertigen lässt.

Für die unterschiedlichen Materialien bietet LAP spezialisierte Software an, „Composite Pro“ für die Faserverbundfertigung. Gerade hier ist von Bedeutung, dass das System komplette Arbeitsabläufe steuern kann und somit den Anwender entlastet. „Die speziellen Composite-Pro-Systeme projizieren die Position der Matten oder Teile und eine Identifikationsnummer“, erläutert Axel Rieckmann, Vertriebsleiter Industrie bei LAP.

„Schrittweise leitet das System die Arbeiter durch die Produktion der Verbundwerkstoffe und vergisst keine Teile. Zudem werden die einzelnen Arbeitsschritte dokumentiert.“ Flugzeughersteller Airbus beispielsweise optimiere mit den Laserprojektoren die Fertigung von Kohlefaser-verstärkten Bauteilen für Flügel, Rumpf und Leitwerk des neuen Airbus A350 XWB. Beim Aufbau projizieren die Laserstrahlen die Lage der einzelnen Kohlefasermatten. Nach dem Legen zeigt die zweite Farbe des Projektors, ob die Matte korrekt positioniert ist. Die Erkenntnisse daraus nutzt LAP auch für die Fertigung von 65 m langen Windkraft-Rotorblättern aus GFK. LAP sei als erstes Unternehmen vom Germanischen Lloyd für die optische Projektion bei der Rotorenfertigung zertifiziert. os

LAP, Lüneburg, Tel. (04131) 9511-95

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: