An Gewichtseinsparung führt im Automobilbau kein Weg vorbei. Heiß im Gespräch ist deshalb das „Presshärten“ mit hohen Warmumformgraden unter Hitze und Aushärtung im geschlossenen Presswerkzeug. Dabei entstehen maßgeschneiderte Integralbauteile höchster Festigkeit.

„Wir bei VW setzen auf die Warmblechumformung als Zukunftstechnologie“, sagt Uwe Paar, Leiter Innovation und Entwicklung Formhärten bei VW in Kassel. Dort hat sich ein Hot Spot für diese Technologie entwickelt. Inzwischen produzieren schon sechs Linien im Presswerk jeden Tag 20 000 formgehärtete Struktur- und Sicherheitsbauteile – Tendenz steigend.

„Denn“, so Paar, „mit der Umformung von borlegierten Stählen im warmen Zustand können die hohen Anforderungen an moderne Karosserien im Hinblick auf Funktion und Leichtbau gleichermaßen erfüllt werden.“ Seitdem sich Volkswagen mit dem Verfahren des Presshärtens beschäftigt, breitet sich dessen Anwendung auch bei den Wettbewerbern aus. Denn zum reduzierten Kraftstoffverbrauch tragen nicht nur neue Antriebskonzepte bei, sondern eben auch der Leichtbau für Sicherheitsteile.

Das VW-Werk Kassel verarbeitet heute täglich rund 150 t Mangan-Bor-Stahl 22MnB5 für die Karosserien der Modelle Passat, Tiguan, Eos, C-Coupé, Scirocco sowie Audi A4 und A5. Allein im Passat bestehen elf Teile aus pressgehärtetem Blech. „Hätte VW das Formhärten im Werk Kassel nicht eingeführt, gäbe es den Einsatz höchstfester Stähle in dieser Dimension heute nicht“, sagt Uwe Paar.

Noch vor wenigen Jahren seien alle von einem „technologischen Ausrutscher“ ausgegangen, erinnert sich Kurt Steinhoff, Professor für Umformtechnik, Universität Kassel, und Wissenschaftlicher Leiter des Anwendungszentrums Metallformgebung (Metakus). „Die wenigsten haben geglaubt, dass sich die Warmumformung zu einer Durchbruchtechnologie entwickeln wird.“ Der Durchbruch kam schlagartig mit der Anwendung des Verfahrens beim aktuellen Passat (B6), der mit besonders beanspruchungsgerechten Stahlgüten durchkonstruiert wurde. Mit dem Einsatz warmumgeformter Stähle, also dem Presshärten der Platinen, wurden 25 kg Gewicht gegenüber der konventionellen Ausführung gespart.

Beispielsweise bei der B-Säule sind nun keine Verstärkungen mehr erforderlich: 4,6 kg eingespart. Auch beim Mitteltunnel eine Erfolgsbilanz: Bisher erforderliche Verstärkungen entfallen, die Blechdicke reduziert – Gewichtseinsparung 5,1 kg. Da mit diesem Konzept intelligentere Integralkonstruktionen möglich sind, fällt nun auch weniger Blechverschnitt an. Insgesamt reduziert sich damit der Materialeinsatz um 60 kg.

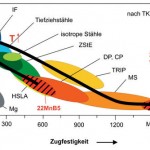

Die Bauteile werden je nach Beanspruchung in der Karosserie maßgeschneidert, um gute Ergebnisse im Leichtbau zu erzielen. Uwe Paar unterscheidet zwischen fünf Werkstoffklassen für die heute angestrebte Mischbauweise der Karosserie:

- Außenhautbauteile mit anspruchsvoller Geometrie, die „weich“ sind (Streckgrenze bis 140 MPa),

- hochfeste Bereiche mit komplexer Geometrie (180 bis 240 MPa),

- höherfeste Strukturbauteile mit hoher Festigkeitsbeanspruchung (260 bis 300 MPa),

- Crashbereiche mit Energieaufnahme auf hohem Niveau etwa für Stoßstangen und Abstandshalter (300 bis 420 MPa),

- formgehärtete tragende Strukturbauteile mit höchstem Widerstand gegen Deformation (Streckgrenze über 1000 MPa), zum Beispiel für den Seitenaufprallschutz. Die Bauteile aus dem vergüteteten Stahl 22MnB5 weisen dabei eine Zugfestigkeit von etwa 1600 MPa auf.

Diese Werte sind Motivation genug für die Warmblechumformung. Doch nach Paars Erfahrungen bedarf es einer ganzheitlichen Betrachtung der komplexen Prozesskette und somit enger Zusammenarbeit zwischen Stahl- und Anlagenherstellern, Forschungsinstituten, Zulieferern und Anwendern.

Denn wenn die Bauteile mit cirka 170 °C aus der Umformpresse kommen, ist die Prozesskette noch nicht vollendet. „Die mechanische Bearbeitung formgehärteter Bleche ist eine große Herausforderung“, sagt Jens Aspacher als Seniormanager Hydraulikpressen und Formhärten beim Pressenbauer Schuler. „Treffen Werkzeuge aus gehärtetem Stahl auf höchstfeste Bauteile, ist extremer Werkzeugverschleiß die Folge.“

Das Laserschneiden hingegen sei eine verschleißfreie Bearbeitung – unabhängig von der Festigkeit des Werkstoffs. VW verwendet zwar auch Pressen mit Schneidleisten aus dem schlagzähen HWS-Stahl von Rovalma/Spanien, hat jetzt aber bei Schuler Automation weitere Laserschneidanlagen bestellt – zusätzlich zu den 20 jetzt schon in Kassel vorhandenen.

VW-Mann Uwe Paar: „Das Hartschneiden ist ausschlaggebend für die Zukunft des Formhärtens im Fahrzeugbau.“ In der Praxis praktiziert wird der Hartschnitt allerdings derzeit nur bei dünnen Blechen bis 1 mm. Bei dickeren Blechen treten Mikrorisse auf. Um ein Kernproblem zu lösen, den extremen Schnittschlag, hat sich die aktive Hydraulik „SoftShock“ von Schuler bewährt. Sie fängt die beim Bruch frei werdende Energie auf.

Auch die Entwicklung von PCH, dem Pressure-Controlled-Hardening ordnet sich in eine Gesamtlösung ein. „Nur beim druckgeregelten Verfahren sind das Umformen und Abkühlen während der Formhärtung kontrollierbar“, erläutert Jens Aspacher. Das führt zu Zykluszeiten bis hinab zu 6 s bei gleichzeitig gleichmäßiger Aushärtung des gesamten Bauteils durch Nachdrücken. Zur Komplettlösung mit PCH gehört ein platz- und energiesparender Drehherdofen. Ein Prototyp wurde am 4./5. Februar auf der Hausmesse von Schuler Automation in Gemmingen erstmals vorgeführt.

Auch die Stahlhersteller leisten ihren Beitrag zum Presshärten am Beginn der Wertschöpfungskette: Wie Dr. Franz-Josef Lenze von ThyssenKrupp Steel berichtet, kann das Festigkeitsniveau der Bauteile noch weiter gesteigert werden, wenn man Mangan-Bor-Stahl mit erhöhtem Kohlenstoffgehalt verwendet. „200 bis 400 Megapascal sind zusätzlich drin“, sagt Lenze, Koordinator Warmumformung der Division Auto. Betrage die Zugfestigkeit beispielsweise 1900 MPa statt 1300 bis 1600 MPa wie beim MBW 1500 von ThyssenKrupp Steel, dann wandere auch die Streckgrenze mit nach oben.

„Um hohe Festigkeit und hohe Bruchdehnung in einem Bauteil zu erreichen, bieten sich zwei Möglichkeiten“, erklärt Lenze und verweist auf „Tailored Blanks“, zusammengeschweißt aus Materialien unterschiedlicher Festigkeit, und das „Tailored Tempering“-Verfahren. Beim Tailored Tempering wird eine homogene Platine thermisch unterschiedlich behandelt, um die Festigkeitswerte zu variieren. Als ein weiterer Optimierungsschritt lässt sich das Tailored Tempering auch bei Tailored Blanks anwenden.

Die weltweit ersten Tailored Blanks für die Warmumformung in einer Serie lieferte ThyssenKrupp über die Duisburger Tochter Tailored Blanks GmbH an Audi: Die lasergeschweißten Platinen kommen in der Plattform des A 5 Coupé zum Einsatz. Sie werden zum Beispiel zu B-Säulen, hinteren Längsträgern und Tunnelverstärkungen verarbeitet. Auf mittelfristig 50 000 t jährlich, so schätzen die Platinenhersteller, dürfte der Bedarf an Tailored Blanks für die Warmumformung in den nächsten Jahren anwachsen.

„Beim Tailored Tempering“, erläutert Lenze, „operiert man mit einer langsameren Abkühlrate als mit der beim klassischen Formhärten erwünschten Rate von 27 K/s. Dadurch entsteht auch nicht-martensitisches Gefüge mit reduzierten Festigkeiten aber verbesserter Duktilität.“ Somit könne Crashenergie durch Verformung abgebaut werden. „Wir haben bei unseren aktuellen Untersuchungen schon 17 Prozent Restbruchdehnung erreicht“, sagt Lenze. Er leitet das Versuchsfeld Warmumformung der Division Auto von ThyssenKrupp Steel in der Westfalenhütte Dortmund.

An verschiedener Stelle wird daran gearbeitet, den borlegierten Stählen noch breitere Anwendungen zu erschließen, obwohl diese Werkstoffgruppe schon seit langem bekannt ist. „Einzelkämpfer sind hier hoffungslos verloren“, sagt der Kasseler Uni-Professor Kurt Steinhoff. Die technologische Vielschichtigkeit moderner Warmblechumformprozesse bedürfe eines vielschichtigen Kompetenzspektrums. Auf der Messe Euroblech in Hannover präsentierte sich daher Ende 2008 ein Netzwerk Warmumformung aus Firmen und Instituten: The Premier League in Hot Metal Forming Technology. „Die Koordination liegt hier bei uns in Kassel“, sagt Prof. Steinhoff. Der so neu entstandene Forschungs- und Technologiestandort Kassel werde schon manchmal als „Mekka der Warmumformung“ tituliert, auch wegen der First International Conference on Hot Sheet Metal Forming of High-Performance Steel.

Dem steht das noch nördlicher gelegene Luleå in Schweden aber nicht nach: An der dortigen Technischen Universität begannen schon Anfang der 70er Jahre Forschungen über gehärtete warmumgeformte Borstähle für verschleißfeste Teile in der Landwirtschaft. Als dann Ende der 80er Jahren der US-Markt erhöhte Seitencrash-Anforderungen definierte, bekam der schwedische Stahlhersteller SSAB von Volvo die Anfrage nach einem geeigneten Stahl.

Seit 2006 arbeiten die beiden Unis in Kassel und Luleå bei der Warmumformung zusammen und haben ein Swedish-German Centre of Excellence gegründet. Deshalb auch findet die 2. Internationale Konferenz Warmumformung mit dem Schwerpunkt alternative Erwärmungstrategien 2009 in Luleå statt.

Siegfried Kämpfer Journalist in Solingen

Neue Technologien

Presshärten (oder Formhärten) ist ein noch relativ junges, komplexes Fertigungsverfahren, das dem Automobilbau die Quadratur des Kreises ermöglicht: Gute Umformbarkeit bei höchsten Festigkeiten, das Bauteilgewicht kann sinken. Dazu wird ein Bor-legierter Stahl auf Austenitisierungstemperatur gebracht und im innengekühlten Werkzeug abgeschreckt, wobei ein martenistisches Gefüge mit hoher Festigkeit entsteht. Beim direkten Presshärten erhält die Platine in einem Fertigungsgang ihre Form.

Bor – Kleiner Anteil, große Wirkung

„Bor ist das Legierungselement mit der stärksten härtbarkeitssteigernden Wirkung“, sagt Dr. Stefanie Geisler, Leiterin Werkstofftechnik Feinblech im Stahlinstitut VDEh, Düsseldorf. „Bor verzögert die Umwandlung in weichere Gefügearten wie Ferrit, Perlit oder Bainit, und beim Härten entsteht ein martensitisches Gefüge.“

Früher als „Bauernstahl“ für verschleißfeste Eggen und Pflüge angewandt, wird der Werkstoff heute mit maximal 0,005 % Bor für den Automobilbau immer interessanter: Denn der geringe Bor-Zusatz ermöglicht Härten wie bei Vergütungsstählen trotz kleinem Kohlenstoffgehalt, wenn das Material aus der Hitze heraus abgeschreckt wird. „Je weniger Kohlenstoff, desto besser die Verarbeitungseigenschaften“ erläutert Stefanie Geisler. Zudem könne auf teure Legierungselemente wie Cr, Ni oder Mo ganz oder teilweise verzichtet werden.

Ein in der Praxis bewährter Mangan-Bor-Stahl ist 22MnB5 (Werkstoffnummer 1.5528) mit 0,19 bis 0,250 % C, 1,1 bis 1,4 % Mn und 0,0008 bis 0,005 % B sowie weiteren Legierungselementen. Im warmgewalzten Ausgangszustand haben Mangan-Bor-Stähle typischerweise ein ferritisch-perlitisches Gefüge und kommen nur auf Festigkeiten von etwa 600 MPa. Durch Presshärten in der Form können sie jedoch Zugfestigkeiten bis etwa 1600 MPa erreichen.

Eingesetzt werden sie daher immer mehr für Stoßfängerverstärkungen, Seitenaufprallschutzsysteme oder für höchstfeste, steife Strukturbauteile innerhalb der Rohkarosserie. Auf noch einen weiteren Vorzug der Warmumformung weist Dr. Geisler hin: „Es gibt keine Rückfederung wie beim Kaltumformen anderer höchstfester Stähle, so dass sehr komplexe und maßhaltige Bauteile gefertigt werden können.“

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: