Technisch ist bereits heute vieles machbar. In der Regel ist das Vernetzen entlang einer Fertigungskette jedoch mit einem hohen zeitlichen und finanziellen Aufwand verbunden. Das gilt laut Markus Frank besonders dann, wenn viele heterogene Glieder zu verketten sind. Der Leiter Digitalisierung bei Grob betont aber auch: „Konnektivität darf künftig kein Geld mehr kosten!“ Und Bernd Zapf, Leiter Development New Business & Technology bei Heller, stimmt zu: „Es bringt niemandem etwas, wenn wir zum 100sten Mal das gleiche Problem lösen, nur weil wir bei jedem Kunden eine andere Situation vorfinden und unsere Schnittstellen immer wieder neu anpassen müssen.“

USB-Stecker für Werkzeugmaschinen

Diese Einsicht prägte auch die Vorstandssitzung des Branchenverbands VDW (Verein Deutscher Werkzeugmaschinenhersteller) im Januar 2017. Dort kam die Frage auf, warum es keinen USB-Stecker für Werkzeugmaschinen gäbe? Die Anwesenden waren sich schnell einig: Auf dem Weg zu echten Industrie-4.0-Lösungen fehlt vor allem eines – eine standardisierte Schnittstelle, die es erlaubt, Werkzeugmaschinen und IT-Systeme effizient zu vernetzen – hersteller- und verfahrensübergreifend. Einigkeit herrschte auch darüber, dass ein solcher Standard nur gemeinsam umzusetzen sei.

Kurz nach besagter Vorstandssitzung startete der VDW sein Vernetzungsprojekt, dessen Ziel ein Schnittstellenstandard war. Damit war die Brancheninitiative „Konnektivität für Industrie 4.0“ geboren. Doch nicht nur Dr. Alexander Broos, der beim VDW die Abteilung Forschung & Technik leitet, war klar: „Im Consumer-Bereich, bei Computern oder im Mobilfunk, ist ein solcher Standard einfacher umzusetzen, weil dort zwei, drei große Player den gesamten Markt dominieren. Im Maschinenbau haben wir eine andere Situation. Wir sind auf konstruktive Teamarbeit angewiesen.“

Umati: Universal Machine Tool Interface

Ganz im Sinne des Sprichworts „Zu viele Köche verderben den Brei“ beschloss der VDW-Vorstand, die Grundlagen von einer kleinen Kerngruppe erarbeiten zu lassen. Teil dieser Gruppe waren wichtige Player, die im direkten Wettbewerb zu einander stehen – DMG Mori, Grob und Heller etwa. „Dank der von Anfang an transparenten Kommunikation der Aktivitäten, ist bei jenen, die nicht dabei sein konnten, rasch der Eindruck entstanden: Wenn die einen gemeinsamen Nenner finden, könnte das auch für uns gut sein“, erinnert sich Broos.

Stellvertretend für seine Mitstreiter in der Projektgruppe sagt Markus Frank: „Wir alle waren uns bewusst: Unsere Kunden erleben jeden Tag, wie sich Drucker, Scanner oder Kameras ganz einfach an einen Computer anschließen lassen. Eine ähnliche Lösung fordern sie zunehmend auch von uns. Und die wollten wir entwickeln.“ Die Antwort darauf heißt heute Umati. Die Marke, die der VDW zur Messe AMB 2018 für seine Brancheninitiative einführte, steht für „Universal Machine Tool Interface“.

Steuerungshersteller mit ins Boot geholt

Einigkeit herrschte von Anfang an auch darüber, dass die Steuerungshersteller mit im Boot sein sollten. Die Zeit war günstig, sie zu überzeugen. Schließlich wussten auch sie: Unterschiedlichste Geräte einfach und sicher zu koppeln, gehört heute zum Alltag. Zudem hat die deutsche Werkzeugmaschinenbranche als eine der wichtigsten Kundengruppen eine gewisse Marktmacht.

Uwe-Armin Ruttkamp, Leiter Machine Tool Systems bei Siemens bestätigt: „Für uns ist Umati wichtig, weil es eine inhaltliche Definition typischer Anwendungsfälle in der Werkzeugmaschinenindustrie darstellt und gleichzeitig die Offenheit und Flexibilität unseres Angebots anwendet.“ Heute unterstützen mit Beckhoff, Bosch Rexroth, B&R Automation, Fanuc, Heidenhain, Mitsubishi Electric und Siemens neben den deutschen auch wichtige internationale Steuerungshersteller die Initiative.

Forschungsbegleitung und neutrales Projektmanagement

Als neutralen Projektkoordinator und wissenschaftliche Begleitung gewann der VDW das Stuttgarter Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW). „Für uns ging es zunächst darum, herauszufinden, welche Parameter wichtig sind, die Use Cases zu definieren und das Kommunikationsmodell zu erstellen“, berichtet Gruppenleiterin Caren Dripke. „Außerdem haben wir methodisch unterstützt.“

Dass die neue Schnittstelle grundlegend richtig aufgebaut werden muss, stand nicht nur für Andreas Wohlfeld außer Frage. Der Systemarchitekt treibt bei Trumpf die Entwicklung von Schnittstellen für Industrie 4.0 voran. „Im Sinne der digitalen Vernetzung war es wichtig, einen offenen Standard zu schaffen, um die verschiedenen Maschinen und Systeme eines Fertigungsunternehmens miteinander vernetzen zu können.“ Wohlfeld betont: „Wir waren uns bewusst: Eine gute Lösung zu erarbeiten, kostet viel Zeit und Mühe. Aber wenn sie steht, haben wir den großen Vorteil, dass die Kommunikationsregeln für den Datenaustausch ein für alle Mal definiert sind und wir Hersteller unsere Anlagen und Systeme fortan einfach und effizient vernetzen können.“

Eine Sprache für unterschiedlichste Systeme

Das Ziel der Gruppe war, eine Sprache und Semantik zu entwickeln, die es den unterschiedlichsten Systemen erlaubt, miteinander zu kommunizieren. „Dazu mussten wir uns zunächst darauf verständigen, wo die Daten abgelegt werden und welche Bedeutung sie haben sollen“, berichtet Bernd Zapf. Schon das war nicht einfach. Viele Signale hatten bei den verschiedenen Maschinenbauern unterschiedliche Inhalte. Während beim einen etwa die Information „Produktionsbetrieb läuft“ bereits nach Betätigen des Hauptschalters gesendet wurde, erfolgte die Meldung beim anderen erst, nachdem das Werkzeug im Eingriff war. Daten wurden teilweise unterschiedlich abgelegt, Temperaturwerte zum Beispiel in Celsius-, dann wieder in Fahrenheit- oder Prozent-Werten angegeben.

„Die Standardisierung führt dazu, dass die ausgetauschten Informationen präziser und konsistenter sind, als das heute bei vielen Vernetzungslösungen noch der Fall ist“, sagt Zapf. Weil die übertragenen Daten damit den realen Verhältnissen entsprechen, werde auch der Informationsgehalt eines verknüpften MES-Systems höher. Und Markus Frank ergänzt: „Für Kunden bedeutet das den Zusatznutzen, dass Leistungsangebote besser vergleichbar sind.“ So könnten sie beispielsweise besser abwägen, ob sich für sie ein Werkzeugwechsler rechnet, der zwar schneller, aber auch teurer ist. Und ein Maschinenbauer könne so die Performance seiner Produkte nachweisen.

Konnektivität sichert Wettbewerbsfähigkeit

Der größte Nutzen entsteht allerdings dadurch, dass sich unterschiedlichste Systeme mit minimalem Aufwand in ein Netzwerk integrieren lassen. „Damit hilft Umati allen, Industrie-4.0-Lösungen effizient und wirtschaftlich umzusetzen“, unterstreicht Alexander Broos. Gerade für den deutschen Maschinenbau ist der Standard auch aus Sicht von Bernd Zapf enorm wichtig. „Unsere Anlagen sind hochproduktiv und kommen nicht ohne Automation aus. Ohne Umati bleibt die Integration der Module in den unterschiedlichen Konstellationen aber enorm aufwändig. Deshalb brauchen wir diese Konnektivität, um unsere Wettbewerbsfähigkeit zu erhalten.“ Das sei auch der Grund, weshalb die Gruppe mit Hochdruck an der Schnittstelle arbeite. „Keiner will das Risiko eingehen, dass andere uns eine unzulängliche Lösung vorgeben, die unsere Möglichkeiten einschränkt.“

Die Branche wird sich über kurz oder lang auf einen Schnittstellenstandard einstellen müssen. Damit rechnet auch Andreas Wohlfeld: „Produkte, die das nicht mitbringen, könnten es in Zukunft schwer haben.“ Das gelte sowohl für Maschinen als auch für Komponenten oder IT-Systeme. „Unser Ziel ist es, für unsere Kunden die Integration in die Infrastruktur so einfach wie möglich zu machen.“

Schnelle Einigung auf OPC UA

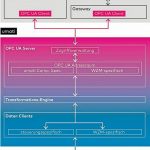

Dass die neue Schnittstelle auf der Basis von OPC UA entstehen soll, war ebenfalls schnell klar. „Open Platform Communications Unified Architecture ist ein Datenaustausch-Standard für eine hersteller- und plattformunabhängige industrielle Kommunikation. Er liefert zugleich ein Datenmodell sowie eine Kommunikationsstruktur, um Parameter und Semantik in standardisierter, offener Form zu implementieren“, erläutert Broos die technische Grundlage. OPC UA verbreitet sich gerade im Maschinen- und Anlagenbau rasant. Beim Konfigurieren und Anpassen eines so genannten OPC-UA-Servers helfen Entwicklungspakete. Träger der Standards ist die OPC-Foundation, die die Veröffentlichung und Verbreitung von OPC-UA-Standards unterstützt. Der VDW ist seit Juni 2018 OPC-Mitglied.

„OPC UA gibt uns die Sprachregeln vor, nach denen wir Daten austauschen können“, sagt Broos. „Für die Projektgruppe ging es zunächst darum, jene Signale sowie deren Bedeutung zu definieren, die die Schnittstelle transportieren soll, und diese dann in einem ‚Wörterbuch‘, der Companion Specification, zusammenzufassen.“ Die Veröffentlichung dieser Companion Specification ist mit einer Normung vergleichbar. „Wenn wir das geschafft haben, können wir mit jedem kommunizieren, der ebenfalls diese Sprache spricht. Wir müssen dann nicht mehr darüber nachdenken, wie wir kommunizieren, sondern nur noch darüber, was wir kommunizieren.“

Jeder Projektpartner kümmert sich um mehrere Themen

In der Kerngruppe wurden verschiedene Aufgabenpakete verteilt. So kümmerte sich eine Fachgruppe um die „Informationsmodellierung“, eine andere um die „Architekturspezifikation“. Bereits früh suchte die Initiative auch Kontakt zu internationalen Partnerorganisationen. Der informative Austausch sollte ein gesundes Fundament für die geplante Internationalisierung schaffen. Jeder Partner ist in mehreren Arbeitsgruppen vertreten und stimmt zudem die Spezifikationen federführend mit einem Steuerungshersteller ab. So betreuen beispielsweise Grob und DMG Mori Heidenhain, Heller und Trumpf kümmern sich um Siemens, Chiron um Fanuc oder Trumpf und Pfiffner um Bosch Rexroth. Die erarbeiteten Lösungen werden monatlich in der Gesamtgruppe diskutiert und verabschiedet.

Praxisorientiert durch anwendungsgetriebenen Ansatz

Einen der Vorteile von Umati gegenüber anderen Schnittstellen-Lösungen wie MT-Connect sehen die Gruppenmitglieder im anwendungsgetriebenen Ansatz. Der sei erheblich praxisgerechter. Für die gesammelten Anwendungsfälle – oder Use Cases – wird zunächst definiert, welche Daten relevant sind und welche Bedeutung die jeweilige Information hat. „Natürlich könnten wir alle verfügbaren Daten bereitstellen, aber das wäre kontraproduktiv“, erklärt Caren Dripke. „Um ein möglichst effizientes System zu schaffen, müssen wir festlegen, welche Signale jeweils wichtig sind und daraus die notwendigen Handlungen ableiten.“

Ähnliche Use Cases wurden zusammengefasst und Objektdefinitionen für das OPC-UA-Informationsmodell erstellt, mit deren Hilfe sich Parameter übertragen lassen. „Das funktioniert etwa so, als würde man den Oberbegriff ‚Fahrzeug‘ über die Zahl der Achsen und Räder spezifizieren und dann definieren: Ein Fahrzeug mit zwei Achsen und vier Rädern ist ein PKW, eines mit zwei Achsen und zwei Räder ein Motorrad und eines mit mehr als zwei Achsen ist ein Lkw“, erläutert Dripke. „Analog dazu haben wir Modellierungsregeln für verschiedene Werkzeugmaschinen, Komponenten und Stati erstellt.“

Informationsmodell definiert, wo und wie Daten abzulegen sind

Im Informationsmodell werden die Daten semantisch beschrieben. Es definiert, wie die einzelnen Informationen abgelegt werden. Und weil sich alle Beteiligten konsequent an die Vorgaben halten müssen, weiß jeder, der eine Maschine oder ein IT-System über einen mit Umati-Companion-Standard ausgestatteten OPC-UA-Server vernetzen will, wo er die benötigten Daten findet und wie diese zu bewerten sind.

Die technischen Hürden sind laut Markus Frank überwunden. „Die Frage lautet nun: Wie schnell lassen sich weitere Parameter und Use Cases umsetzen.“ Aktuell hat die Gruppe 20 Use Cases gesammelt, von denen zehn in der Companion Specification behandelt werden.

Weitere Releases von Umati erweitern künftig den Standard

Umati 1.0 wird also nicht alles bieten, was angedacht, möglich oder wünschenswert wäre. „Wir könnten bereits erheblich mehr umsetzen“, sagt Caren Dripke. „In manchen Bereichen ist es aber nicht einfach, Einigkeit zu erzielen. Um schnell voranzukommen, haben wir deshalb jene Themen vorgezogen, die sich rasch und in praktikabler Detailtiefe umsetzen ließen.“

Ähnlich wie beim USB-Standard der Computer-Branche wird es auch bei Umati Folgeversionen geben. Dazu wollen die Beteiligten sowohl Themenbereiche detaillieren, so dass künftig mehr Kontextinformation zur Verfügung steht, als auch in weiteren Themenblöcken einen Konsens finden. Dazu gehört laut Andreas Wohlfeld auch „das Einlasten von Programmen auf Maschinen“. Wie der amerikanische Standard MT-Connect wird Umati 1.0 lediglich unidirektional funktionieren und Maschinendaten nur lesen können. OPC UA bietet aber bereits alle Mechanismen, um Informationen sicher zur Maschine zu übertragen. „Auch das Anbinden von Peripheriegeräten, Automationsmodulen oder Robotern ist in Version 1 noch nicht enthalten“, ergänzt Dripke. Das sei jedoch für weitere Ausbaustufen geplant. Es müsse aber noch definiert werden, wie das geschehen soll – entweder als Teil von Umati oder als eigenständige Companion Specification. Und das sollte dann auch mit der bestehenden Companion Specification zur Beschreibung von Robotern abgestimmt werden. Als weiteres Zukunftsthema nennt Benjamin Klassen, Software-Spezialist bei Symmedia, den Bereich Kennzahlen. „Der Teufel steckt hier im Detail. Ehe wir beispielsweise definieren können, wie die Produktivität oder die Overall Equipment Effectiveness (OEE) zu ermitteln sind, müssen wir noch eine Reihe von Aspekten klären.“ Software-Hersteller Symmedia ist als Tochter von GF Machining Solutions indirekt ins Projekt eingebunden.

Die Parametergruppen, die Umati abdecken soll, betreffen:

- Angaben zur Maschinenidentifikation,

- den Betriebszustand der Maschine,

- Informationen über Fertigungsaufträge,

- Werkzeuge und Werkstücke,

- Verbrauchsinformationen, etwa mit Blick auf den Energie- oder Materialverbrauch,

- Speichersysteme sowie

- Prognosen zu Benutzerinteraktionen.

Erste Schritte an die Öffentlichkeit

„Nachdem wir auf der EMO Hannover 2017 kommuniziert hatten, an einer standardisierten Maschinenschnittstelle auf Basis von OPC UA zu arbeiten, präsentierten wir gemeinsam mit unseren Projektpartnern ein Jahr später auf der AMB 2018 die erste Demonstration der Anwendung“, blickt Broos zurück. „Damals vernetzten wir erstmals auch Maschinen unterschiedlicher Hersteller und Technologien, indem wir Daten über einen OPC-UA-Server austauschten.“ Der VDW hatte in Stuttgart einen eigenen Stand um die Aktivitäten vorzustellen und mit Besuchern zu diskutieren. „Die Reaktionen waren durchweg positiv. Immer wieder hieß es, das sei längst überfällig.“

Im Rückblick sagt Bernd Zapf: „Heller und Siemens hatten sich mit viel Engagement für den AMB-Demonstrator eingesetzt, diesen pilotiert und dann weiteren Interessenten in der Kerngruppe zur Verfügung gestellt.“ Während der Stuttgarter Messe sendete dann beispielsweise Grob an verschiedene Clouds. „Unter anderem waren wir über Grob-Net4Industry mit unserer Produktion in Mindelheim verbunden und hatten dort auch Trumpf-Laserschneidmaschinen integriert“, erzählt Markus Frank. Das zeige: Selbst mit dem damals verfügbaren Demonstrator funktionierte das Vernetzen bereits hersteller- und verfahrensübergreifend. Das Interesse der Besucher sei groß gewesen: „Einige wollten die präsentierte Lösung gleich kaufen.“

Im November 2018 wurde Umati dann anlässlich der Messe Jimtof in Japan vorgestellt. „Seither haben wir auch von dort wichtige Player mit im Boot“, sagt Broos. Rund 95 % aller wichtigen CNC-Hersteller seien mittlerweile eingebunden. Auch chinesische Anbieter zeigten bereits Interesse.

Internationale Joint Working Group diskutiert erarbeitete Grundlagen

Anfang 2019 war der Entwurf des Standards so weit, dass er öffentlich diskutiert werden konnte. Mitte Februar kam die neue OPC UA Joint Working Group (JWG) erstmals zusammen. Zunächst wurde den Interessierten aus fast allen wichtigen Maschinenbauregionen und Branchen die Initiative vorgestellt. In zwei weiteren Web-Meetings im März wurden die Teilnehmer auf einen einheitlichen Wissensstand gebracht. Ende April kamen sie dann zum ersten Arbeitstreffen am ISW in Stuttgart zusammen, um die bisherigen Ergebnisse zu diskutieren und Verbesserungsvorschläge aufzunehmen. Die Arbeit der Joint Working Group soll öffentliche Akzeptanz für das Kommunikationsmodell schaffen und am Ende zum international anerkannten Standard führen.

Die Treiber des Projekts hoffen zwar, dass der Release Candidate bis zur EMO im kommenden September angenommen wird. Dass dieses Ziel „sportlich“ ist, ist den Beteiligten aber bewusst. Schließlich hängt das maßgeblich von der Zahl und der Komplexität der Änderungswünsche ab, die in der JWG eingebracht werden. Die Veröffentlichung der Companion Specification soll dann spätestens im ersten Halbjahr 2020 erfolgen. Dann kann sich jeder diesen Standard bei der OPC-Foundation besorgen und in seine Produkte implementieren.

Gute Chancen für Umati als weltweiten Standard

Die befragten Mitglieder der Projektgruppe sehen gute Chancen, dass sich Umati als weltweiter Standard etabliert. Das hänge letztlich aber auch davon ab, wie schnell der Markt die Schnittstelle annimmt. Denn: Jeder Standard lebt davon, dass er von einer möglichst breiten Basis genutzt wird. Um hier schnell voran zu kommen, können bereits in der JWG auch Anwender ihre Anliegen einbringen. Vertreten sind unter anderem Unternehmen aus der Automobilindustrie oder Software-Dienstleister. Innerhalb eines Jahres nach der Veröffentlichung des Companion Standards sollen dann Umati-fähige Produkte verfügbar sein.

Dialog auch mit anderen Standards gesucht

Einen engen Dialog sucht die Projektgruppe auch mit den amerikanischen Kollegen, die 2008 den Schnittstellenstandard MT-Connect schufen. „Damals war aber noch nicht abzusehen, welche Bedeutung OPC UA erhalten würde“, sagt VDW-Chef-Techniker Broos. Der technische Hintergrund beider Standards unterscheide sich daher. Während bei Umati die Daten nach OPC-UA-Regeln klar definiert sind, sei das bei der nativen US-Lösung nicht der Fall. Dadurch könne es vorkommen, dass Maschinen zwar die gleiche Sprache, aber unterschiedliche Kommunikationsmodelle nutzen und sich deshalb nicht verstehen. Ein weiterer Vorteil von Umati sei das praxistauglichere Event-basierte Konzept.

Große Präsentation anlässlich der Messe EMO 2019

Genau zwei Jahre nach der Ankündigung des Projekts „Konnektivität für Industrie 4.0“ auf der EMO 2017 will die Projektgruppe im September auf der EMO 2019 einen umfangreichen Show Case demonstrieren. In Halle 9 erwartet die Besucher eine Demonstration, wie Umati im großen Stil funktioniert. Geplant sind mindestens 100 vernetzte Maschinen nationaler und internationaler Hersteller, die Vorstellung der laufenden Aktivitäten sowie die Präsentation des Entwurfs der Companion Specification.

Umati wird zwar zunächst für so genannte Green-Field-Lösungen, also neue Systeme, verfügbar sein, aber die Möglichkeit, bestehende Anlagen nachzurüsten, ist ein wichtiges Anliegen der Projektgruppe. Wissenschaftlerin Dripke hofft, dass damit die Schnittstellenfrage geklärt sein wird. Denn: „Wir stellen immer wieder fest, dass gerade kleinere Unternehmen viel Kraft in diese Problematik stecken. Diese Energie können sie künftig nutzbringender in ihren Kernfeldern einsetzen, um neue Angebote und Geschäftsmodelle zu entwickeln.“

Umati-Kerngruppe

Umati ging aus einer Initiative des Branchenverbands VDW (Verein Deutscher Werkzeugmaschinenfabriken) hervor, deren Ziel es war, einen Schnittstellenstandard für Werkzeugmaschinen sowie zwischen Maschinen und anderen betrieblichen Systemen (MES, ERP, Cloud-Anbindungen…) zu schaffen. Um ein effizientes Vorankommen zu gewährleisten, wurde die Teilnehmerzahl der Projektgruppe zunächst beschränkt. Zu dieser Kerngruppe gehören die Maschinenbauer Chiron, DMG Mori, Emag, GF Machining Solutions, Grob, Heller, Liebherr, Pfiffner, Trumpf und United Grinding. Eingebunden waren zudem die Steuerungshersteller Beckhoff, Bosch Rexroth, Fanuc, Heidenhain und Siemens. Forschungsseitig und als Projektkoordinator ist das Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) dabei.

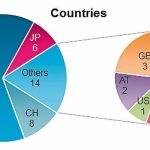

OPC UA Joint Working Group

Ein wichtiger Schritt für Umati war die Gründung einer OPC UA Joint Working Group (JWG). Deren Kick-off fand Mitte Februar statt. In der JWG können Interessierte aus aller Welt mitarbeiten, ihre Ideen einbringen und so einen internationalen Schnittstellenstandard für die Kommunikation zwischen Werkzeugmaschinen und IT-Systemen mitgestalten. Die Mitglieder kommen aus zwölf Nationen. Deutschland stellt mit 49 Teilnehmern die größte Gruppe, gefolgt von der Schweiz und Japan (Grafik). Auch branchenseitig ist die Prozesskette gut abgebildet. Vertreten sind:

- 36 Werkzeugmaschinenbauer,

- zehn Software-Anbieter,

- neun Steuerungshersteller,

- fünf Komponentenhersteller,

- ein Roboterhersteller,

- ein Automatisierungsanbieter,

- fünf Anwender

- fünf Verbände und

- drei Forschungsinstitute.

Die Unternehmensgrößen reichen von KMU mit weniger als 100 Mitarbeitern bis hin zu Konzernen mit über 50.000 Beschäftigten.

Die Teilnahme in der JWG steht den Mitgliedern der OPC-Foundation und der Verbände VDMA und VDW sowie deren Partnern offen. Weitere Informationen unter: www.umati.info