Geht es um das Beherrschen der drei Faktoren Kraft, Dynamik und Präzision in modernen Mehrachsen-Bearbeitungszentren, so fällt der Konstruktion der Werkstückaufnahmen und Spannelemente eine zentrale Rolle zu. Stetig steigende Anforderungen an die erzielbaren Genauigkeiten und umsetzbaren Drehmomente sind dabei eigentlich keine Überraschung mehr. Als aber ein namhafter Maschinenbauer eine Hochpräzisionslösung für das Feststellen der angetriebenen Positionierachsen des Drehschwenktisches eines neuen Fünf-Achsen-Bearbeitungszentrums benötigte, trennte sich die Spreu vom Weizen. Nachdem etliche Hersteller abwinken mussten, trug man seine Wunschvorstellungen bei Ringspann (Halle 3, Stand C01) vor.

Im Koordinatenfeld von Bearbeitungszentren bilden die Drehschwenktische oder -portale die A- und die C-Achse. Sie ermöglichen ein ebenso präzises wie schnelles Anfahren des zu bearbeitenden Werkstücks in jede beliebige Winkelstellung. Dazu werden die Positionierachsen bei der neusten Generation von Drehschwenktischen mit Torquemotoren angetrieben, die sich direkt und sehr genau ansteuern lassen. Sobald nun während der Simultanbearbeitung exakte Winkelstellungen unter Last zu halten sind, müssen diese Achsen festgestellt werden. Dazu gibt es zwar bereits Klemmelemente-Lösungen am Markt, doch keine erfüllte die strengen Kriterien des Kunden.

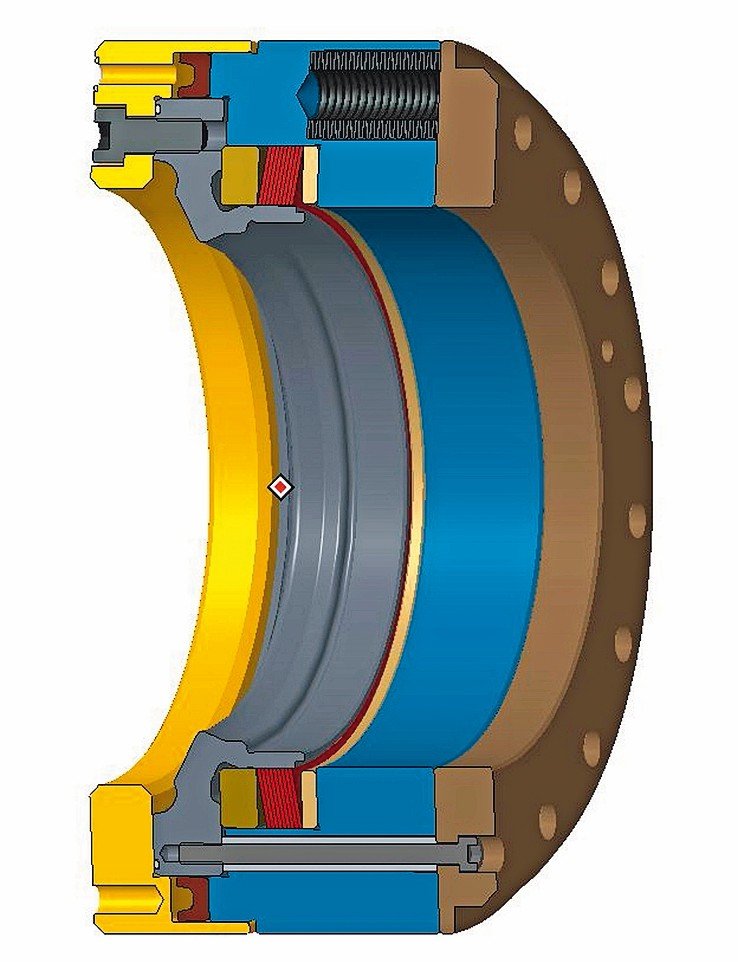

Basierend auf einem bestehenden Spanntechnik-Konzept von Ringspann nahm sich ein interdisziplinäres Team aus Ingenieuren des Kunden und Ringspann-Spezialisten der Aufgabenstellung an. Man entwickelte, erprobte und realisierte schließlich eine neue Spannkupplung, die den Maschinenbauer überzeugte. Sie wird auf der AMB erstmals vorgestellt. Das Besondere daran: Bei Drehmomenten von bis zu 2400 Nm gewährleistet die Spannkupplung einen Verdrehwinkel von höchstens 0,007°.

Auf dem AMB-Stand können sich die Messebesucher die Funktionsweise der neuen Spannkupplung erläutern lassen. Sie werden unter anderem erfahren, dass hierbei Spannscheiben aus dem Ringspann-Sortiment die axiale Kraft von Druckfedern in eine wirkende Radialkraft übertragen und einen speziell designten Verformungskörper verjüngen. Auf diese Weise stellt man die verdrehsteife Klemmung des Achszapfens sicher. Schnell gelöst wird die Klemmung dann durch Beaufschlagung der Spannkupplung mit 115 bar Hydraulikdruck. Die neue Spannkupplung für Drehschwenktische wird inzwischen in Serie gefertigt.