Massivumformung | Wurden Schmiedeteile bei den ersten Leichtbaurunden übersehen? 26 Unternehmen des Industrieverbands Massivumformung belegen auf der Industrial Supply mit fundierten Studien, dass es hier ein immenses Potenzial gibt. ❧ Olaf Stauß

Die Ergebnisse vorneweg, die auf der Messe zu sehen sein werden: Die aktuelle Studie „Leichtes Nutzfahrzeug Phase II“ zeigt, dass innovative, massivumgeformte Bauteile aus Stahl erhebliche Gewichtseinsparungen im Fahrzeugbau ermöglichen. So liegt das Leichtbau-Potenzial in Antriebsstrang und Fahrwerk eines Nutzfahrzeugs bis 3,5 t Gesamtgewicht bei 99 kg. Allein die auf Stahl beruhenden Leichtbau-Ideen betragen der Studie zufolge 65 kg. Weitere 34 kg können mit NE-Metallen erreicht werden. Branchenübergreifend kooperierten für diese Studie 17 Umformunternehmen, zehn Stahlhersteller und ein Ingenieurdienstleister.

Bereits die erste Studie der „Initiative Massiver Leichtbau“ hatte 2014 ein Leichtbau-Potenzial von 42 kg bei einem Mittelklassewagen erarbeitet. „Jetzt müssen Zulieferer, OEM und Tier-1-Suppliers zusammenarbeiten und prüfen, welche Leichtbau-Ideen sich kostenverträglich umsetzen lassen“, resümiert Dr. Theodor L. Tutmann, Geschäftsführer des Industrieverbandes Massivumformung. „Als Zulieferer können wir im Fahrzeugbau ganz erheblich zu mehr Effizienz und Wirtschaftlichkeit der Produkte und Systeme beitragen.“

Dieser Beitrag wird das Thema am „Tag der Massivumformung“ sein, der am Dienstag, 26. April, im Rahmen der „Suppliers Convention“ stattfindet (Programm S. 110). „Die Suppliers Convention präsentiert eindrucksvoll die vielfältigen Innovationen, die wir für Leichtbau-Lösungen bieten“, sagt Tutmann. Die neuen Entwicklungsansätze sind auch Thema auf dem Gemeinschaftsstand, der auf rund 800 m² wie gewohnt in Halle 4, Stand E42, zu finden ist.

Die Branche prescht voran: Das zeigt sich auch daran, dass die Studie den Aufhänger für den Leichtbau-Tag der Massivumformer bildet, ihn aber längst nicht ausfüllt. Ihrer Präsentation folgt ein Leichtbau-Vortrag nach dem anderen (Seite 110).

Doch warum erst jetzt? „Anders als viele Karosseriebauteile erfuhren massivumgeformte Komponenten über Jahrzehnte zu wenig Aufmerksamkeit“, postuliert Dr. Hans-Willi Raedt, Vizepräsident des Automobilzulieferers Hirschvogel und Sprecher der Leichtbau-Initiative. Hinzu kommt, dass Schmiedeteile für Fahrzeuge das Ergebnis von komplexen Entwicklungsprojekten sind, in die viele Akteure vom OEM bis zum Materiallieferant involviert sein müssen. „Ein Bauteil wie eine Kardangabel weiterzuentwickeln, bedeutet, alle Beteiligten in der Wertschöpfungskette ins Boot holen zu müssen: Stahlhersteller, Massivumformer, Zerspaner, Systemhersteller und Erstausrüster, also die Autohersteller selbst“, macht Raedt klar.

Für die Nutzfahrzeug-Studie wurden die 2394 kg Fahrzeuggewicht eines Referenzfahrzeugs untersucht. 845 kg davon entfielen auf massivumgeformte Bauteile insbesondere in Antriebstrang und Fahrwerk. Die Initiative Massiver Leichtbau erarbeitete dazu 535 Optimierungsvorschläge. Daraus ließen sich 45 Ideen mit einem Einsparpotenzial von insgesamt 23 kg schon relativ schnell innerhalb von zwei bis drei Jahren realisieren, so Hans-Willi Raedt. Die Ergebnisse sind das große Messe-Thema.

Dennoch gewährt der Industrieverband zuvor schon Einblicke in Details. Hier in Kürze: Durch werkstofflichen Leichtbau ließen sich beim Getriebe knapp 2,5 kg von 63 kg einsparen. Anstatt 20MoCr4 wird der festere Stahl 20NiMoCr6-5 eingesetzt, die Mehrkosten bleiben unter 1 Euro pro abgespecktem Kilogramm Gewicht. Noch größer ist die Ausbeute beim Schwenklager der Vorderachse: Geschmiedetes Aluminium ersetzt in einer bionisch optimierten Konstruktion das bisherige Gusseisen und senkt so die Masse um 4,4 kg.

Fertigungsbasierter Leichtbau könnte sich im Fall der Hinterachse lohnen – vermischt mit werkstofflichen und konstruktiven Maßnahmen: Durch höherfesten Stahl und variable Wanddicke verlieren die Rohrbauteile beiderseits des Differenzialgehäuses rund 2,5 kg an Gewicht. Dies wird möglich, wenn die rotationssymmetrischen Teile durch Rundkneten hergestellt werden.

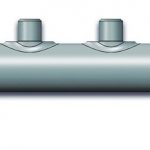

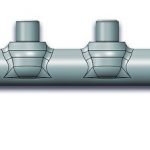

Konstruktiver Leichtbau führt im Fall der Einspritzleiste (Common Rail) zum Ziel und senkt ihre Masse um 293 g – eine Gewichtsreduktion um 22 % gegenüber dem Serienbauteil. Dazu wurde die Leiste aus höherfestem bainitischen Stahl ausgeführt und ihre Außenkontur im Durchmesser belastungsorientiert verringert.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: