Wenn Miele in diesem Jahr eine neue Generation der Staubsauger-Serie S5 auf den Markt bringt, ist dies das zehnte Jahr für die konturnahe Werkzeugkühlung mit generativ gefertigten Formeinsätzen. Resümee: Die Technik hat sich bewährt, Miele verfügt heute über 70 Werkzeuge mit generativen Elementen.

Entscheidungen fallen bei Miele, bedingt durch die Inhaberfamilie, konservativ aus: Nicht einer Mode folgend, sondern von langfristigen Überlegungen geprägt und mit dem Willen, einen Trend zu setzen. Eine Waschmaschine soll auch heute noch 20 Jahre funktionieren. Diese Produktphilosophie schlägt sich auch bei der Kunststoffteileproduktion nieder: hohe Eigenfertigungsquote, eigener Werkzeugbau, hoher Automatisierungsgrad und Begeisterung für neue Entwicklungen in den Bereichen Spritzgießen und Werkzeugtechnik.

Die Produktzyklen für Waschmaschinen und Trockner bewegen sich bei Miele im Schnitt bei etwa sieben Jahren, bei Staubsaugern sind sie etwas kürzer. Nähert sich der Lebenszyklus seinem Ende, wird eine neue Geräte-Generation entworfen und nach mehrstufigen Erprobungen zur Werkzeug- und Prozessentwicklung ins Kunststoffwerk Warendorf delegiert. Hier konzipieren die Fachleute die Produktion mit den geeigneten Werkzeugtechniken gemeinsam mit externen Werkzeugbauern.

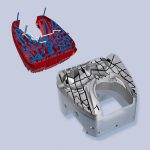

Auch bei den neuen Formen für die S5-Serie nutzt Miele wieder Werkzeugeinsätze mit konturnaher Kühlung zur effektiven Zykluszeit- und Ausschussreduktion – nun schon das zehnte Jahr. Überwiegend für Hochglanzteile aus ABS („high glossy“-Effekt) verfügen die Warendorfer inzwischen über rund 70 Werkzeuge, die mit generativ hergestellten Einsätzen ausgestattet sind.

Schon vor zwölf hatten sich die Miele-Fachleute mit Werkzeugtechnik zur konturnahen Kühlung von Innova (Contura) beschäftigt – die aber sehr komplex war. 2001 stießen sie nach längeren Sondierungen auf die Hofmann Innovation Group in Lichtenfels, die mit 2K-Werkzeugen und Werkzeugtemperierung arbeitete. Hofmann wagte 2002 den strategischen Schritt in die noch sehr junge generative Metall-Laserschmelztechnik. Für Miele entwickelte Hofmann die Werkzeuge des Staubsaugers S5. Eine innen liegende Komponente der Staubsaugeroberteile wurde wegen der benötigten Stabilität mit einer ausgeprägten Verrippung versehen. Aufgrund von Verzugsproblemen und langen Zykluszeiten entschloss sich Miele vor acht Jahren, den Hofmann-Weg mit generativ hergestellten Werkzeugeinsätzen mitzugehen und die damals noch junge „LaserCusing“-Technik für alle Formen zu übernehmen, um die Bauteilqualität zu erhöhen und die Zykluszeit zu reduzieren.

Basis der von Hofmann favorisierten Lösung ist die Möglichkeit, die Kavität durch konturnahe Kühlkanäle mit nur etwa 2 bis 3 mm Abstand von der Oberfläche zu kühlen. Dazu werden generativ gefertigte Einsätze genau dort in das konventionelle Werkzeug integriert, wo Materialanhäufungen die Zykluszeit verlängern können. Das Kühlen übernimmt ein spezielles Medium im geschlossenen Kreislauf bei etwa 15 °C. Sofern es sich um Hochglanzoberflächen aus ABS handelt, setzt Miele weitere generative Elemente an der Teileoberseite ein, die mit rund 50 °C auf die Kontur einwirken. Dr. Jürgen Jahn, Werkleiter Kunststofftechnik in Warendorf, nennt dies „thermische Differenzierung“.

„Die Temperierung an Problemstellen durch konturnah ausgelegte Kanäle kann dem Teil genau dort die Wärme entziehen, wo es nötig ist“, erklärt Dr. Jahn. Heute sind fast alle Werkzeuge, die Hofmann an Miele lieferte, mit LaserCusing-Einsätzen ausgestattet. Die erzielbare Zykluszeitreduktion schätzt Jahn auf 10 bis 30 % je nach Geometrie und Komplexität.

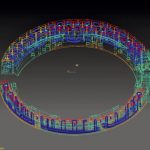

Hofmann bietet, abhängig von der Geometrie, generativ gefertigte Einsätze mit Parallelkühlung oder Oberflächenkühlung an. Bei einer Parallelkühlung wird mehr Kühlmittel an die Kavität oder die Formteiloberfläche gebracht als bei einer einfachen konturnahen Kühlung mit langem Kühlkanal. Bei einem langen Kühlkanal nimmt die Kühlleistung außerdem kontinuierlich mit der Strecke ab. Weiterhin wird bei der Parallelkühlung jede Kühlschleife mit frischem Medium versorgt, was ein gezielteres Kühlen zur Folge hat. Ergebnis ist eine dynamische und gleichmäßige Kühlung mit dem Effekt einer höheren Teilequalität und reduzierten Zykluszeit.

Bei Werkzeugentwicklungen überprüft Hofmann die Funktionssicherheit mit drei Methoden: Zum einen eine Strömungssimulation für sehr komplexe Geometrien, daneben eine Testsimulation, bei der am fertigen Werkzeug der Mediendurchfluss überprüft und gemessen wird. Schließlich eine Funktionskontrolle mit Wärmebildern. Eine Thermokamera gibt dabei Aufschluss, wie die Temperatur sich verändert beim Durchfluss des kühlenden Mediums beziehungsweise eines wärmenden Mediums. Diese Methoden wählt Hofmann bewusst, um bei Auslieferung des Werkzeugs die Temperiereffekte zweifelsfrei nachweisen zu können.

Auf den ersten Blick könnte man vermuten, dass sich das Material des LaserCusing-Einsatzes bei hohen Werkzeugbelastungen schneller abnutzt. Dies ist allerdings nicht der Fall, wie Dr. Jahn im Blick auf die „Langläufer“-Werkzeuge festhält, mit denen seit Herbst 2004 stark verrippte Komponenten der Staubsaugeroberteile der S5-Serie gefertigt werden. „Seitdem werden durchschnittlich 4000 Teile am Tag auf drei Werkzeugen mit LaserCusing-Einsätzen produziert. Jährlich haben wir etwa 880 000 Teile gefertigt. In den rund sieben aktiven Jahren sind das zusammen etwa sechs Millionen Teile“, rechnet Jahn vor. „Das bedeutet zwei Millionen Teile je Werkzeug. Und die Funktion der konturnahen Kühlung ist immer noch voll gewährleistet, natürlich bei der üblichen Wartung und Prävention.“

Weiteres Resümee der Langzeiterfahrungen: Auch ein Zusetzen der oft sehr dünnen Kanalquerschnitte sei nicht erkennbar. „Dazu lassen wir ein spezielles, korrosionsgeschütztes Kühlmedium im geschlossenen System zirkulieren – wir nennen es geimpftes Wasser – so dass auch nach vielen Jahren die Kühlleistung erhalten bleibt.“

Daneben ergeben sich Vorteile durch Verzugsfreiheit, weniger Einfallstellen und damit auch tendenziell weniger Ausschuss. Nach Angaben des Warendorfer Werksleiters Kunststofftechnik liegt dieser bei nur noch 3 bis 4 %, „was für ABS-Hochglanzteile ein ordentlicher Wert ist“.

Nicht zu vergessen die Zykluszeitreduktion als Motiv. Dr. Jahn und sein Team in Warendorf schätzen diesen Effekt auf 10 bis 30 % je nach Geometrie und Komplexität der flächigen 3D-Teile.

Guido Radig Fachjournalist in Bergkirchen

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: