Ressourcenschonung wird immer wichtiger – und dies gilt in hohem Maße für die Ressource Energie. Großes Einsparpotenzial liegt in innovativer Anlagentechnik und der Kombination verschiedener Technologien. Das Beschichten ist aktuell besonders energieintensiv, weil große Umluftöfen genutzt werden, um die behandelten Substrate zu trocknen.

Hier gilt es anzusetzen und durch technologische Innovationen die benötigte Energie zu reduzieren. Halbleiterbasierte Mikrowellenprozesstechnik bietet sich an: In der Lebensmittelindustrie ist Gutstrocknung mittels Mikrowellen (MW) längst etabliert. Sie hat den Trocknungsprozess deutlich verbessert und damit die gesamte Branche beeinflusst. In der Holz- und Medizinindustrie werden halbleiterbasierte MW-Module ebenso zur Trocknung eingesetzt. Die Methode lässt sich auf viele Prozesse übertragen, in denen wasserhaltige Substrate schonend und fortlaufend inline zu trocknen sind.

Funktionsweise Mikrowellen-Modul

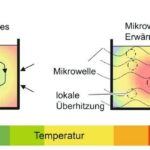

Die Verwendung eines halbleiterbasierten MW-Moduls zeichnet sich durch die schonende Art der Wärmeeinbringung aus: Ein sich änderndes Dipolmoment versetzt die Wassermoleküle in Schwingung. Durch die Schwingungen entsteht Wärme. Sie lässt den Trocknungsprozess beginnen. Der direkte Energieeintrag und der Trocknungsgradient von innen nach außen sorgen für eine Trocknung mit hoher Effizienz (Grafiken).

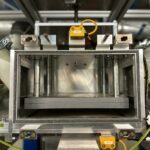

Um dieses Innovationspotenzial zu nutzen, wurde am Institut für Textiltechnik (ITA) der RWTH Aachen ein MW-Modul in einen Trocknungsprozess integriert. Dabei handelt es sich um die Imprägnierung eines als Bahnware vorliegenden Textils. Das Mikrowellen-Modul besteht aus einer zentralen Kammer, in der die MW-Strahlung auf die Bahnware trifft. Umlaufende Teflonbänder sorgen für den Transport und geben damit die Bahngeschwindigkeit vor. Am Ein- und Ausgang des Moduls sind sogenannte MW-Fallen installiert und dienen dazu, die Sicherheit zu gewährleisten: Sie fangen die MW-Strahlung ab.

Eine Ablufteinrichtung stellt sicher, dass der ausgedampfte Wasserdampf aus der Kammer abgeführt wird. Der nachgeordnete Umluftofen dient der Resttrocknung. Insgesamt reduziert die neuartige Anlagentechnologie die benötigte Energie deutlich um 18 %.

Entscheidend ist die Maschinentechnik. Das verwendete MW-Modul haben das ITA und die Fricke und Mallah GmbH im Forschungsprojekt MicroCoat gemeinsam entwickelt. Da es sich um ein halbleiterbasiertes Modul handelt, können Anpassungen automatisiert und in Echtzeit vorgenommen werden.*

Variabel durch vier MW-Generatoren

Das MW-Modul besteht aus vier Generatoren und lässt sich in verschiedenen verfügbaren Operationsmodi betreiben. Über die Modi und Parameter können die eingebrachte Leistung und die Frequenz eingestellt werden: Es lassen sich Leistungen bis zu 500 W pro Generator vorwählen und stufenlos Frequenzen von 2400 MHz bis 2500 MHz. Für jeden der vier Generatoren lässt sich die Frequenz einzeln einstellen.

Die Durchlaufzeit durch das MW-Modul wird über die Bandgeschwindigkeit geregelt. Zusätzlich besteht die Möglichkeit der Warmluftzufuhr. Zunächst wurde, zugunsten der Parameterreduktion im Rahmen der vorliegenden Versuchsreihe, darauf verzichtet. Die inneren Abmessungen des MW-Moduls betragen 209 x 90 x 195 mm³. Der kleinere Einlass der Versuchsanlage begrenzt die Nutzhöhe allerdings auf 5 mm und die Nutzbreite auf 200 mm.

Versuche mit Faserverbundwerkstoff

Für die vorgestellte Versuchsreihe wurde ein Faserverbundwerkstoff (FVW) genutzt. FVW sind weit verbreitet, sie bieten gute mechanische Eigenschaften und eine besonders niedrige Dichte. Diese Kombination macht sie geeignet für ein breites Spektrum von Anwendungen. Innerhalb des Herstellungsprozesses von FVW ist das Beschichten der Fasern mit Kunststoffmatrix sehr wichtig und für den Energiebedarf signifikant.

Die Versuche wurden mit dem Continuous-Wave-Prozess (CW-Prozess) durchgeführt und liefen hinsichtlich der Frequenz automatisiert ab. Als Maß für den Energieverbrauch diente die eingegebene und reflektierte elektromagnetische Leistung. Dazu erzeugten die Generatoren eine jeweils konstante Frequenz und brachten die Leistung über sie in das Halbzeug ein.

Bachelorarbeit brachte Klärung

In der Bachelorarbeit „Analyse einer textilen Vortrocknung mittels halbleiterbasierter Mikrowellenanlage“ wurde eine wässrige PA6-Dispersion auf Glasfasergewebe aufgebracht und anschließend innerhalb des MW-Moduls getrocknet und untersucht. Bei der PA6-Dispersion handelt es sich um Novamid-N-X151 Natural von DSM. Das verwendete Glasfasergewebeband liegt in Leinwandbindung vor und besitzt eine Breite von 100 mm und eine Dicke von 0,5 mm. Es stammt von DD Composite.

Im Versuchsprozess durchlief das Gewebeband ein Dispersionsbad aus PA6 und Wasser und erhielt so seine Beschichtung. Im MW-Modul wurde anschließend das Wasser aus dem Gewebeband verdampft. Unter Variation der eingegebenen Leistung und der Durchlaufzeit entstanden die Trocknungskurven. Diese Ergebnisse dienten zur energetischen Effizienzberechnung.

Damit sich die Prozesse vergleichen lassen, wurden zugleich Trocknungskurven mit Umluftöfen erstellt. Sie entstanden mit demselben Gewebeband und derselben Beschichtungstechnologie.

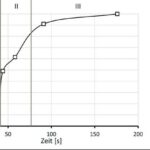

Mikrowellen trocknen sofort

Der Trocknungsvorgang lässt sich in drei Phasen unterteilen – zu sehen im Diagramm der Trocknungskurve Umluftofen. Die Phase I (Adaptionsphase), die Phase II (konstante Trocknungsrate) und die Phase III (fallende Trocknungsrate). Beim Trocknen mittels Umluftofens fällt insbesondere die Phase I auf: Die Trocknung setzt erst einige Zeit nach Prozessbeginn ein. Diese Adaptionsphase birgt das größte Potenzial zur Prozessverbesserung durch Verwenden des MW-Moduls.

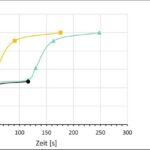

Bei den drei Versuchsdurchläufen wurde die Leistung mit Werten von 100 W, 400 W und 500 W pro Generator variiert. Die Frequenzen hingegen blieben bei allen drei Durchläufen dieselben (gestaffelt von 2403 MW bis 2429 MW für die vier Generatoren). Demnach beträgt der Gesamtleistungseintrag innerhalb der Versuchsreihen 400 W bis 2000 W. Zum Vergleich: Der verwendete Umluftofen benötigt etwa 18 kW.

Bei der Versuchsnummer 2 erreicht das MW-Modul nach 52,5 s einen Trocknungsgrad von über 50 %. Die durchgeführten Versuche zeigen im Mittel einen Trocknungsgrad von bis zu 55 %. Zur Berechnung der Effizienz wird ein Trocknungsgrad von 50 % gewählt. Die Resttrocknung übernimmt der nachgeordnete Umluftofen.

Diese Kombination vereint die Vorteile der Technologien: Bei Verwendung des MW-Moduls lässt sich die Phase I überspringen; eine Adaptionsphase muss nicht erst erfolgen. Das Diagramm mit beiden Verläufen lässt die Unterschiede deutlich erkennen. Der hinter dem MW-Modul angeordnete Umluftofen trocknet das Halbzeug schließlich von 50 % Trocknungsgrad auf 100 %. Wie viel Energie diese Prozesskombination reproduzierbar einspart, zeigt die nun folgende Berechnung.

MW-Modul benötigt nur 10 % der Energie

Durch Verwendung des Umluftofens zur vollständigen Trocknung von 0 bis 100 % Trocknungsgrad entsteht ein Energiebedarf von 0,88 kWh. Das Hinzufügen des MW-Moduls zum Prozess senkt diesen Gesamtenergiebedarf auf 0,724 kWh. Es ergibt sich eine Einsparung von etwa 18 %. Zur Veranschaulichung: Bei dieser Kombination trägt das MW-Modul nur 0,064 kWh zum Energieverbrauch bei, während der Umluftofen mit 0,66 kWh etwa 91 % der aufgewandten Energie benötigt.

Das beste Ergebnis innerhalb der durchgeführten Untersuchungen belief sich auf eine Energieeinsparung von etwa 24 %. Die Prozessbetrachtung macht deutlich, dass die Verwendung des Mikrowellen-Moduls viele neue Möglichkeiten eröffnet.

Aus dem Diagramm wird die große Trocknungsgeschwindigkeit zu Prozessbeginn ersichtlich. Dies ist das Ergebnis der direkten Energieeintragung durch die Mikrowellenstrahlung. Das Abflachen im Prozessverlauf rührt daher, dass die MW-Strahlung alleine zum Trocknen diente. Ohne Warm- und Abluft sättigt sich die Luft über dem Textil bei einer gewissen Feuchtigkeit. Wird Warm- und Abluft zugeschalten, verbessert sich der Trocknungsprozess weiter. Die Konvektion erhöht die Effizienz und die Sättigung wird vermieden. Weiter ist anzumerken, dass voluminöse Bahnware wie Vliese verstärkt von dieser Art der Wärmeeinbringung profitiert. An dieser Stelle gilt es, mit weiterer Forschungsarbeit anzusetzen.

* Quelle: Prozessoptimierung der mikrowellenunterstützten Gefriertrocknung durch Frequenzanpassung in Echtzeit; Sickert, Till 1; Zhou, Xiaoqi; Rudisile, Nils; Gaukel, Volker; 2023; Vortrag