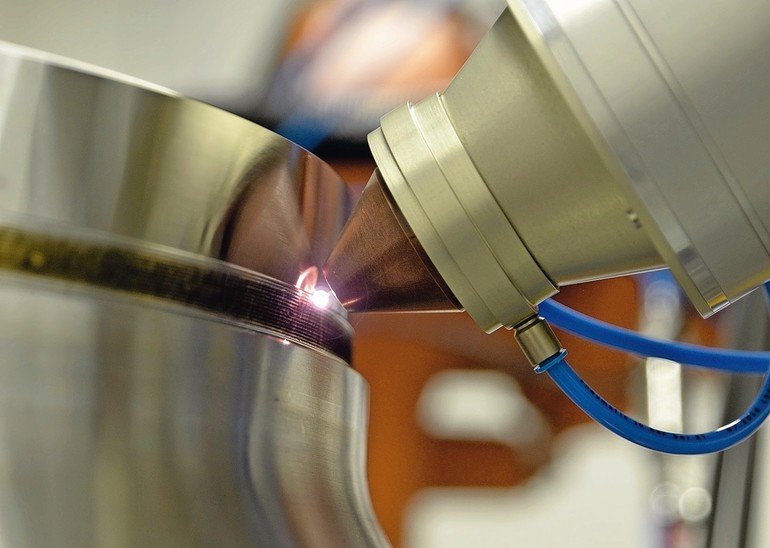

Die Euroblech in Hannover war der erste Wink an die Fachwelt, dass Kjellberg eine vielversprechende neue additive Fertigungstechnologie zu bieten hat – sowohl für das Laserauftragsschweißen als auch den 3D-Druck: den Bearbeitungskopf ProFocus. Er operiert mit sechs Einzelstrahlen, die konzentrisch um eine Achse angeordnet sind. Zusammen liefern sie 1 kW Laserleistung. Das Material wird in der Mittelachse zugeführt – entweder als Pulver oder als Drahtwerkstoff, nach Belieben auswechselbar.

Entwickelt wurde diese Innovation bei der Oscar PLT GmbH, der Forschungsgesellschaft der Kjellberg-Stiftung. Die wichtigste Besonderheit sieht Managing Director Dr. Michael Schnick in der Bauweise: „Anders als bei anderen Lösungen koppeln wir das Laserlicht nicht über Faserleitungen ein. Wir müssen nur Medienleitungen anschließen, keine Laserleitungen. Möglich wird dies durch unser Patent auf einen kurzen Direktdiodenlaser.“ Der Laserkopf enthält Strahlerzeugung und Optik des Diodenlasers. Er ist kompakt und mobil. Aus dieser Bauweise leiten sich eine Reihe weiterer Vorteile ab, die Schnick auf der Messe einen nach dem anderen auflistete.

Der erste ist die Flexibilität. „Sie können den Bearbeitungskopf an Roboter anflanschen, auch auf Baustellen vor Ort.“ Weiter könne der Anwender über die Art des aufgetragenen Werkstoffes mit großer Freiheit entscheiden und diesen innerhalb von wenigen Sekunden wechseln. Nutzt er Pulverwerkstoffe, bekomme er einen sehr robusten Prozess, Draht hingegen biete hohe Präzision.

Der zweite Vorzug: Das System kann auf konventionell hergestellte Teile mit beliebig großer Geometrie additiv aufbauen. Der Anwender ist in der Werkstoffwahl flexibel – selbst ein Werkstoffmix sei möglich. Durch Heißdrahttechnologie könne die Produktivität des Lasers teils sogar verdoppelt werden. Kjellberg nennt Auftragsraten von 1 kg/h bei gleichbleibend filigranen Strukturen von 1 bis 2 mm.

3D-Druckkopf hat sich bereits bei

Turbinenschaufeln bewährt

Vorzug Nummer drei ist laut Dr. Schnick die hohe Qualität, die das Verfahren bietet. „Mit unserem Donat aus Laserstrahlen rund um den mittigen Materialstrom lässt sich die Energie sehr genau dosieren.“ Die gute Schutzgasabdeckung, die die Konstruktion möglich mache, erlaube es zudem, „sehr nahe heranzugehen“ und das Material sehr präzise aufzutragen.

Nach vierjähriger Entwicklungsarbeit kann Managing Director Schnick bereits über erste Erfolge bei Pilotprojekten berichten, etwa in der Reparatur von Kraftwerksteilen. „Unter Zeitdruck haben wir Problemstellungen mit hoher Anforderungen gelöst.“ Dazu zählten Reparaturschweißungen von Laufrädern und das Aufarbeiten von Bauteilen wie Schaufeln und Häckselwerkzeugen.

Die Messepräsentation im Oktober 2018 setzte für Kjellberg den Startschuss zur Vermarktung der neuen Technologie. Optionale Anwendungsfelder sind das 3D-Drucken von Teilen, aber auch Auftrags- und Reparaturschweißungen. Dr. Schnick setzt dabei auf Partnerschaften mit Kunden. „Unsere Kompetenz ist der Laserkopf. Beim Drumherum wie der Kinematik oder der Robotertechnik unterstützen wir gerne, müssen es aber nicht selbst machen.“