Der erste lasergebohrte Mikroplastikfilter wird derzeit in einem Klärwerk getestet. Er enthält Bleche mit extrem kleinen Löchern von nur zehn Mikrometern Durchmesser. Die Technologie, um Millionen von Löchern effizient zu bohren, wurde am Fraunhofer-Institut für Lasertechnik ILT entwickelt. Dort arbeitet man jetzt an der Skalierung der Ultrakurzpuls-Lasertechnologie im kW-Bereich.

Im BMBF-geförderten Projekt „SimConDrill“ hat sich das Fraunhofer ILT mit Industriepartnern zusammengeschlossen, um erstmals einen Abwasserfilter für Mikroplastik zu bauen.

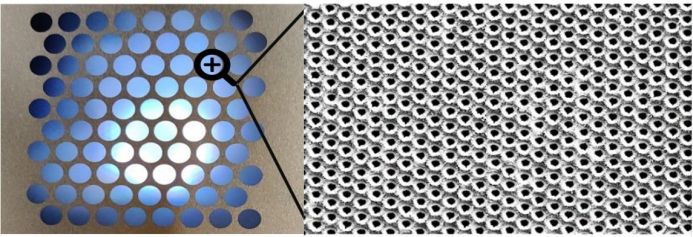

Im Rahmen des Projekts bohrten nach der Prozessentwicklung am Fraunhofer ILT die Experten der LaserJob GmbH 59 Mio. Löcher mit 10 μm Durchmesser in ein Filterblech und schufen so einen Filter-Prototypen. Für das ambitionierte Projekt arbeiten die Fraunhofer-Forschenden noch mit drei weiteren Firmen zusammen. Neben dem Projektkoordinator Klass Filter GmbH sind außerdem die Lunovu GmbH und die OptiY GmbH beteiligt.

Inzwischen wurden die lasergebohrten Metallfolien in den patentierten Zyklonfilter der Klass Filter GmbH eingebaut und umfangreichen Tests unterzogen. Im ersten Versuch wurde mit dem feinen Pulver von 3D-Druckern verunreinigtes Wasser filtriert. Der Aufbau wird jetzt unter realen Bedingungen in einem Klärwerk getestet.

Bild: Fraunhofer ILT, Aachen

Multistrahlverfahren – das Verfahren der Wahl

Millionen Löcher nacheinander zu bohren dauert seine Zeit. Schneller geht es mit dem Multistrahlverfahren, bei dem aus einem Laserstrahl über eine spezielle Optik eine Matrix von identischen Strahlen erzeugt wird. Am Fraunhofer ILT hat man so mit einem Ultrakurzpulslaser (TruMicro 5280 Femto Edition) mit 144 Strahlen gleichzeitig gebohrt. Die Basis für solche Anwendungen ist ein detailliertes Prozess-Wissen. Das wurde am Fraunhofer ILT über Jahrzehnte gesammelt und in entsprechende Modelle und Software umgesetzt. Damit lassen sich alle Parameter am Computer variieren und optimale Prozessparameter werden schnell gefunden. Auch die Robustheit des Prozesses lässt sich so vor dem Applikationsversuch analysieren.

„Projekt MultiFlex“: Industrielle Maschine für das Multistrahlverfahren

Parallel zu dieser Bohranwendung arbeitet ein Konsortium aus sechs Partnern an der Umsetzung einer industriellen Maschine zur Multistrahlbearbeitung. Im EU-Projekt „MultiFlex“ erhöhen Forschende unter Industriebeteiligung die Produktivität der scannerbasierten Lasermaterialbearbeitung mittels Multistrahlverfahren. Das Besondere besteht bei diesem Vorhaben darin, dass alle Teilstrahlen individuell angesteuert und somit für die Herstellung beliebiger Oberflächenstrukturen genutzt werden können. Ziel ist es, die Geschwindigkeit des Prozesses um das Zwanzig- bis Fünfzigfache zu steigern und somit die Wirtschaftlichkeit des gesamten Verfahrens signifikant zu erhöhen.

Skalierung der Ultrakurzpuls-Lasertechnologie im kW-Bereich

Das Prozess-Wissen ist auch ein entscheidender Faktor bei der weiteren Skalierung der Materialbearbeitung mit ultrakurzen (UKP) Laserpulsen mit oder ohne Multistrahloptik. Wenn die Leistung in den Kilowattbereich erhöht wird, kann es zu einer thermischen Schädigung des Werkstücks kommen. Solche Effekte werden durch komplexe Simulationen erforscht, die Prozesse können entsprechend angepasst werden.

Die Laser für solche Versuche stehen im Applikationslabor am Fraunhofer ILT in Aachen zur Verfügung. Sie gehören zum Fraunhofer Cluster of Excellence Advanced Photon Sources CAPS, in dem 13 Fraunhofer-Institute gemeinsam Laserstrahlquellen, Prozesstechnik und Anwendungen für UKP-Laserleistungen bis 20 kW entwickeln. Ein zweites CAPS Labor wird am Fraunhofer IOF in Jena betrieben. (eve)